車載用DIATONEスピーカー開発者が語る

驚異の伝搬速度12,700m/秒を実現した

理想のトゥイーター「B4Cプレミアムボロン」

- 寺本

トゥイーターの振動板素材として採用しているB4Cボロンですが、世界中で振動板として使用しているのはDIATONEだけです。DIATONEは1980年代からB4Cボロンを振動板に採用しているのですが、DS-SA1000に採用しているのはB4Cプレミアムボロンと名付けたもので、DS-SA1に採用していたB4Cピュアボロンとは製法が違います。B4Cピュアボロンは、B4Cボロンが蒸気になるまで熱し、それを回転する型に吹き付けるプラズマ溶射成型で振動板を成型していました。新たに開発したB4Cプレミアムボロンは、シート状のB4Cボロンを型に載せて焼成するセラミックス製法で振動板を作っています。この方法だと焼いたときに収縮するのですが、その条件下でもミクロンオーダーの精度を出せる新製法を確立し、これによりプラズマ溶射成形法ではできない複雑な形状の振動板を成型することが可能となりました。そこで成型の自由度が高いことを生かし、DS-SA1000のトゥイーター振動板形状に、DS-G50/DS-G20で非常に高い成果を出したドーム&コーン形状をB4Cでも実現することができました。ちなみに振動板の口径はDS-SA1は30㎜でしたがDS-SA1000は36㎜と大きくなり、1.2kHz〜60kHzの広帯域再生を実現しています。

ドーム&コーン形状というのは、ボイスコイルを起点として内側がドーム型で外側をコーン型とした、一種のメカニカル2Wayという複雑な構造の振動板です。これも研究所と共同で一番最適な特性が出る形状を、機械シミュレーションを繰り返して探り出しました。また、この新製法によって、DS-SA1のB4Cピュアボロンでは11,000m/秒だった伝搬速度がDS-SA1000では12,700m/秒に達し、聴感上のS/N感と情報量の大幅な向上に貢献しています。

現在までに実用化された振動板素材で伝搬速度が10,000m/秒を超えているのは、ダイヤモンドとB4Cボロン、ベリリウムの3種類です。伝搬速度が速いと何がいいのかといえば、スピーカーに入力された非常に細かい振動もすべて音として伝えることができるので、音の追従性能に優れたスピーカーを作ることができます。伝搬速度だけでいえばダイヤモンドが一番速いのですが、叩くと風鈴のような「チーン」という固有の音がします。この固有の音色は音楽再生時にはない方がいいわけで、この固有音が出にくくする、自分で固有の共鳴音を消し込む力が内部損失です。内部損失に優れた振動板素材の代表が紙で、伝搬速度は速くないのですが紙の振動板を使ったスピーカーには名機といわれるものが多数存在しています。B4Cボロンは内部損失に優れ固有音がほとんどないので、振動板としての総合評価では、現在のところ最も優れているのはB4Cボロンだと我々は確信しています。

- 仲田

DIATONEが公表している伝搬速度に関しては、振動板形状での実測値であり、素材の理論値ではないところも強調しておきたいですね。伝搬速度を素材の理論値でいうメーカーもありますが、振動板形状にすると、ほとんどの場合その理論値より低下します。しかしDS-SA1000のNCV-Rは、振動板形状の実測値で6,300m/秒を達成しました。また、トゥイーターのB4Cプレミアムボロンに関しては、振動板での実測値が12,700m/秒と、理論値の13,400m/秒に限りなく近い値を達成しました。

DIATONEテクノロジーを結集した磁気回路

- 寺本

-

こうしてできた振動板と磁気回路を組み上げてスピーカーの形にしていきます。トゥイーターに関していうと、振動板を動かすための磁気回路もDIATONEならではの技術が採用されています。DS-SA1000の磁気回路には、ポールピースを2つのネオジウムマグネットで挟み込む、ダブルネオジウムマグネットという方法を採用しています。これはDS-SA3、DS-G50、DS-G500にも採用されているテクノロジーですが、今回はさらに新しいアイディアとして、プレートに切れ込みを入れ、渦電流が回らないようにして交流磁界歪みを劇的に改善した、ECCT(エディ・カレント・キャンセリング・テクノロジー)低歪磁気回路という新しい技術を搭載しました。この切れ込みがあるのとないのとでは、驚くくらいまったく音が違います。この技術はウーファー用の磁気回路にも採用しています。

- 仲田

-

車載用スピーカーとしては、音を良くすると同時に取付性も考慮する必要があります。スピーカーの理想型と車載用途を高次元でバランスさせるのも難しかったポイントです。スピーカーの理想としては、余計なものは一切無しで振動板の音だけが耳に届かなければいけません。何の対策もしないと、振動板が動くことでその周辺に振動が伝わり、伝わった場所の素材からその固有音が出てしまい、音質に大きく影響を与えます。DS-SA1000はリアリティを徹底的に追求したスピーカーですので、余計な音はできる限り出してはいけない。そのためトゥイーターのカバーにもこだわりました。素材としては、しっかりとトゥイーターを支えて音を出さなければいけないので、できるだけ硬くて重いものがいい。開発当初は鳴きを抑えるために軟らかい素材を試したりもしました。最終的にはアルミに準じた剛性と適度な内部損失を持つHDレジンを採用しています。こうした素材の吟味はもちろん大切なのですが、それ以上に大事なのはその形状です。カバーとトゥイーターを面で接触させるとガタが出てそれが共鳴となってしまうので、面での接触は避けられるように明確な支持ポイントを設けました。トゥイーターを1点で支持できる形状でトゥイーターとカバーの接触面積を最小限にして、後ろからネジ1本でトゥイーターとカバーを固定し、フローティングに近い取付方法にしています。これによってカバーから周辺に伝わる振動をできる限り封じました。ただでさえ振動の多いクルマに装着するので、スピーカー自体の振動対策は徹底して行いました。

さらなる音質向上に貢献するダイレクター

- 仲田

-

DS-SA3から採用しているダイレクターというパーツですが、これはホーン的な効果があり、音のエネルギーを拡散せずに前方へ効率よく出すことで、ダイレクター無しに対して耳に届く音のエネルギーを増強することができます。このダイレクターとトゥイーター本体とは、直接的には非接触構造となっており、取付時にはカバーを介してトゥイーター本体と一点でしか接触していません。これによって余計な音を出すことなく、ピュアな音を再生しています。

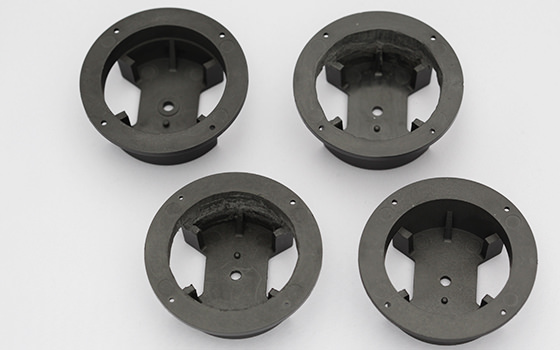

ダイレクターというのは難しいパーツで、中途半端なものなら無い方がいいんです。装着した効果を最大化しつつ、スピーカーの能力を引き出すものを作るため、これもシミュレーションと試作、試聴を繰り返して形状を決めています。ある程度、理論的なものはあるのですが、理論だけでは満足いかなかったため、試作して実際に音を聴いて最終的な形状を決定しています。この写真にあるものは、すべて高さとカーブが違うもので、インカーブとアウトカーブの組み合わせが違ったり、深めな構造だったり極端に浅めだったり平らだったりと、コンマ何㎜の高さの違いやカーブの曲率だとか、微妙な部分を細かく変えて、最終的には試聴で判断してようやく製品の形状に落ち着きました。ただし、これをむやみやたらに試作と試聴を繰り返したところで、時間と開発費を浪費するだけになってしまいます。シミュレーション技術と測定する技術、判断できる耳がないと、いつまで経っても形状が決めることができませんが、DIATONEは多大なノウハウの蓄積と目指すべき音がハッキリしているので、良い結果を出すことができました。