その性能の高さが電力業界から熱い注目を浴び、点検予約はなんと1年待ちという発電機用薄型点検ロボット、通称「ジェネスパイダー(GenSPIDER)」。2019年4月には、一般社団法人 日本電機工業会が主催する「第68回 電機工業技術功績者表彰」重電部門で優秀賞を受賞した。スパイダーの名の通り、このロボットはまるでクモのようなボディで発電機の隙間に滑り込み、これまで1ヶ月以上かかっていた点検期間をたった6日にまで短縮。また、点検の精度は人間と同等かそれ以上に向上し、コストの削減も期待できるという。

※発電機事業は2024年4月1日をもって三菱ジェネレーターに事業移管されました。(原子力発電事業の販売を除く)

INDEX

- 発電機は1日で何軒分の電気を作る?

- 点検コストはあまりにも大きい

- 発電機の隙間に潜り込む“スパイダー”!?

- 目指すは1台3役のロボット

- クローラー式の走行機構で薄さを実現

- タッピング技術は点検員を超えた!?

- 汎用機の10倍…その打撃力を体感!

- 人間に代わり目視も

発電機は1日で何軒分の電気を作る?

車に車検があるように、私たちが日々使う電気を作る「発電機」にも4年に一度の定期点検が一般的だ。ただし、発電機の点検にかかる費用や期間は車検とは比べものにならない。

例えば、日本の発電電力量の約8割を占める(※)火力発電には、直径約5m、奥行き約10m、総重量約400tという巨大なタービン発電機が使われる。

※経済産業省「平成29年度総合エネルギー統計確報」より

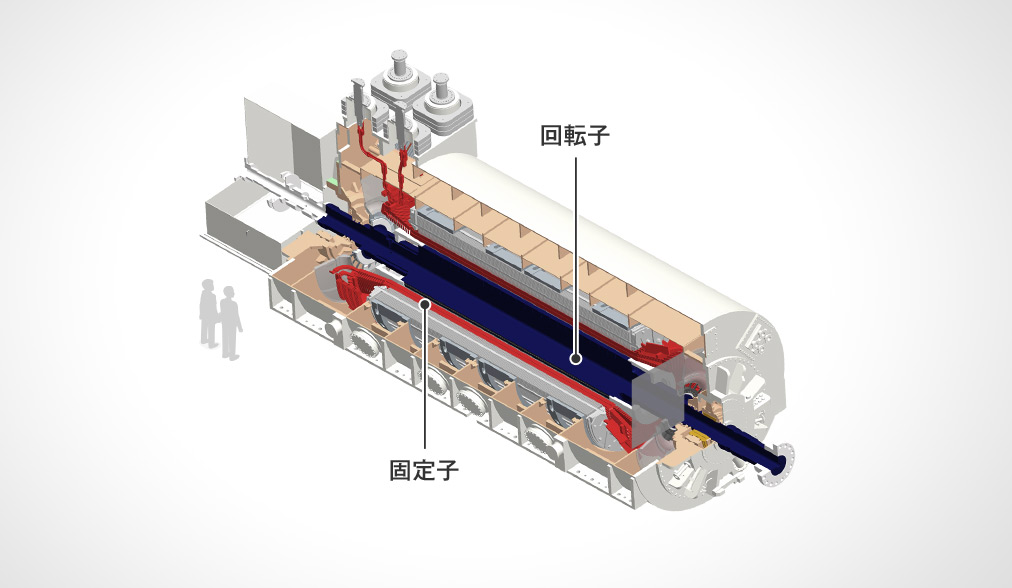

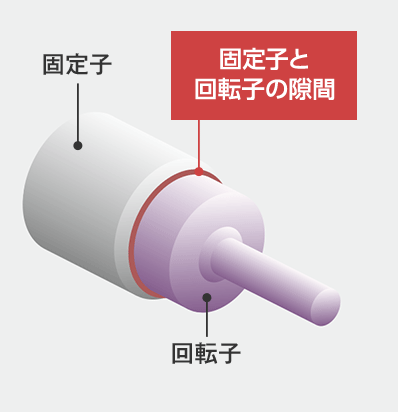

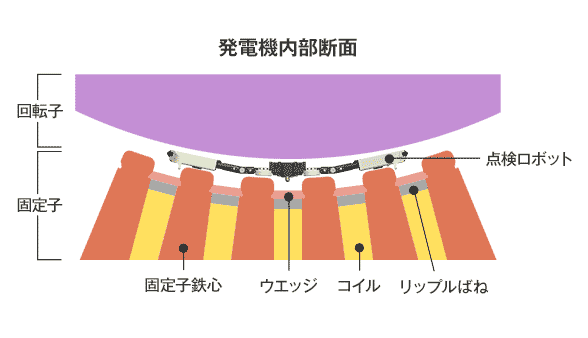

発電機は「固定子」の内側に「回転子」が挿入されていて、蒸気タービンやガスタービンの駆動力で回転子を回すことで電気を作り出す仕組み。発電機1台で、一般家庭に換算すると約200万軒分相当の電力を毎日発電する。

点検コストはあまりにも大きい

発電機の精密点検は、10人がかりで丸1日~2日をかけて回転子を引き抜く作業から始まる。ここが点検の中でもっとも神経を使う場面だと、三菱電機の矢野幸汰さんは話す。

矢野:発電所の天井に設置されたクレーンで100t弱もある回転子を吊り、細心の注意を払いながら引き抜きます。回転子と固定子の隙間は広くて100mm、最も狭いところではたった20mmしかありません。接触すれば何らかのダメージが生じてしまいますから、現場にはものすごい緊張が走ります。

回転子を引き抜いた後は各部を点検し、必要に応じて補修や部品交換などをして、回転子を戻す作業にさらに1~2日。1回の点検作業には平均34日を要する。

矢野:4年に一度とはいえ、発電機が1ヶ月以上もストップするのは電力会社様にとって大きな損失です。そのため以前から、「点検期間を短くしたい」「点検の周期を伸ばしたい」という強いご要望がありました。

回転機製造部

矢野 幸汰さん

2016年入社。入社してすぐにロボット点検立ち上げプロジェクトに配属され、ロボットにのめりこんだ。「完成したロボットを携えて海外の発電所に行くとものすごく注目されますし、『かっこいいな』などと褒められてうれしくなります」。 4月に異動した現在の部署では、発電機全般のメンテナンスサービスを担当。発電所のほとんどは人里離れた地域にあるため、滅多に行けない地域に行けるのも楽しみだ。

発電機の隙間に潜り込む“スパイダー”!?

ジェネスパイダー開発の経緯について聞いてみた。

矢野:私たちは数年前から、発電機点検に他社製の汎用ロボットを使ってきました。しかし汎用品は分厚すぎて固定子と回転子の隙間に入り込めなかったり、検査の精度に確信が持てなかったりという不都合がありました。そこで2015年に自社の発電機に合う点検ロボットの開発を始めたのです。

目指すは1台3役のロボット

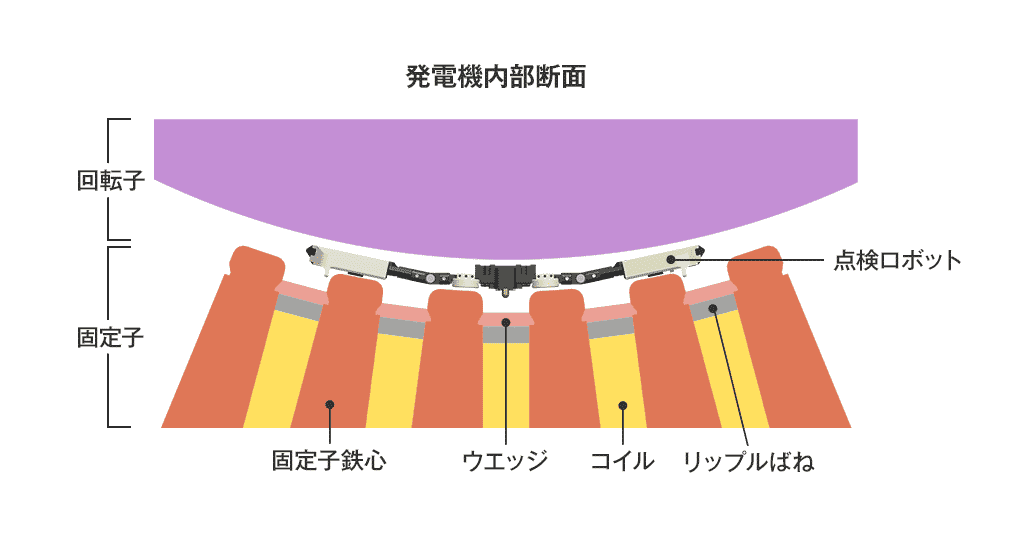

発電機点検には3つのメニューがある。1つ目は固定子鉄心に損傷がないかを調べる「EL-CID(エルシド)試験」。これは発電機点検のなかでは基本的なものだ。ほかの2つは「ウェッジ緩み評価」と「目視点検」。

「ウェッジ」とは、固定子鉄心に埋め込まれたコイルを固定する樹脂部品である。固定子は、ウェッジ、リップルばね、コイル絶縁等多くの「絶縁材」により構成されており、この絶縁材の経年的な枯れにより、ウェッジ・リップルばね・固定子コイルの間に隙間ができて緩みが生じる。これが「ウェッジ緩み」という現象だ。

ウェッジが緩むとコイルが振動するようになり、その振動により各種絶縁材の損傷などを引き起こし、最悪の場合発電機の停止や故障などにつながることがある。そのため点検員がハンマで打診して確認するのが「ウェッジ緩み評価」なのだ。

これまではこの3つを、回転子を引き抜いた後の直径1~1.5mのスペースに点検員が入り、行なっていた。窮屈な姿勢で長時間、集中力を切らさずに点検するのは非常に大変な作業となる。

矢野:他社製の汎用ロボットで、3つすべてを検査できるものはありましたが、サイズ(薄さ)の問題や精度の問題がありました。もっとも難しいウェッジ緩み評価について、汎用品はOKかNGかという両極端な評価はできても、『緩みかけ』という微妙な状態をとらえられませんでした。しかし、この「緩みかけ」の感知こそが、故障や事故を予防するメンテナンス(予防保全)に必要なものなのです。

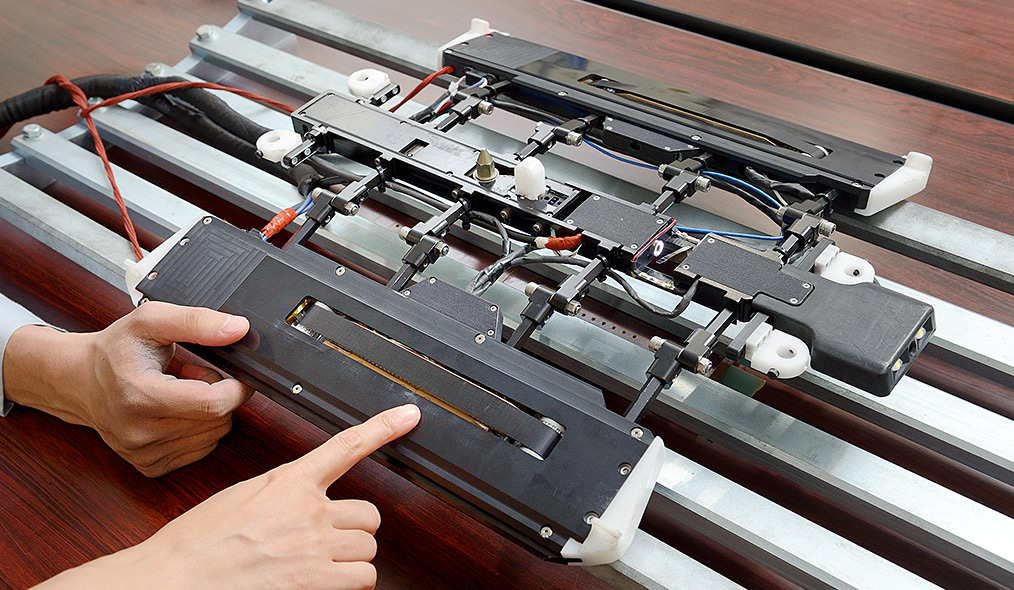

クローラー式の走行機構で薄さを実現

3つの試験を人間以上の精度で、しかも短期間で実施できる点検ロボットを作りたい。この課題にチャレンジしたのが、三菱電機 先端技術総合研究所の水野大輔さんと森本貴景さんだ。

水野さんはロボット全体の設計と走行システムを担当。一番の難題は、厚みを20mm以下に抑えることだったと言う。

自律制御システム開発プロジェクトグループ

主席研究員

水野 大輔さん

これまで携帯電話や車載機器などの機構開発に携わってきた。「携帯電話の薄型化に取り組んだ経験、そして動くための機構を設計してきた経験がロボット開発に生かせました。研究所で働く者にとって、自分が設計した製品が直接お客様のもとで働くというのは貴重な経験です。この仕事を通して開発した技術を生かして、今後もいろいろなサービスロボットの開発に取り組んでいきたいです」。

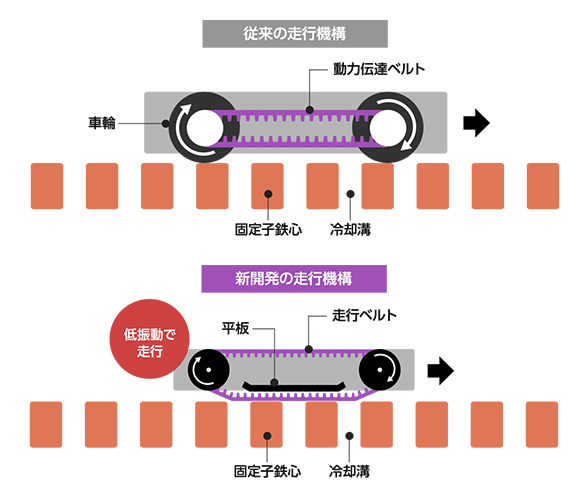

水野:ロボットを薄型化すれば車輪も小さくしなくてはなりません。そうすると車輪が固定子の溝にはまりやすくなり、抜け出す力を得るための大型モーターが必要になります。その相反する状況を解消するために採用したのがクローラー式の走行システムでした。

クローラー式とは、車輪の外側にベルトをかける走行機構のこと。ジェネスパイダーでは、車輪の間にある“平板”がベルトを路面(=鉄心)に押し付けて推進力を得る方式を選んだ。

水野:平板はコンパクトで軽量なので、このロボットには最適です。また、平板でベルトを押さえつけながら走行するため振動が少なく、検査の精度に影響しにくいのもメリットです。

タッピング技術は点検員を超えた!?

発電機点検メニューのなかで最も難易度が高い「ウェッジ緩み評価」を担当したのは、入社間もない森本さんだった。

森本:2015年に入社したとき、ちょうど発電機点検ロボットの開発が始まったタイミングで、「点検部分を担当してみないか」と言われました。大学では機械工学を専攻し、実用的な勉強をしていましたし、こういう“カラクリ”は好きなので、開発はとても楽しかったです。

自律制御システム開発プロジェクトグループ

博士(工学)

森本 貴景さん

大学ではメカトロニクスの基本だけでなく、実用的な機構設計から制御、現場での応用までを学んできた。「大学で学んだことが現場ですぐに活かせてうれしかったです」。入社してから2年足らずでジェネスパイダーの開発は完了。「開発はあっという間に進んでしまい、いざ完成が近づいたときは『自分が考えたこの仕組みで本当によかったんだろうか』と、ドキドキしました」。

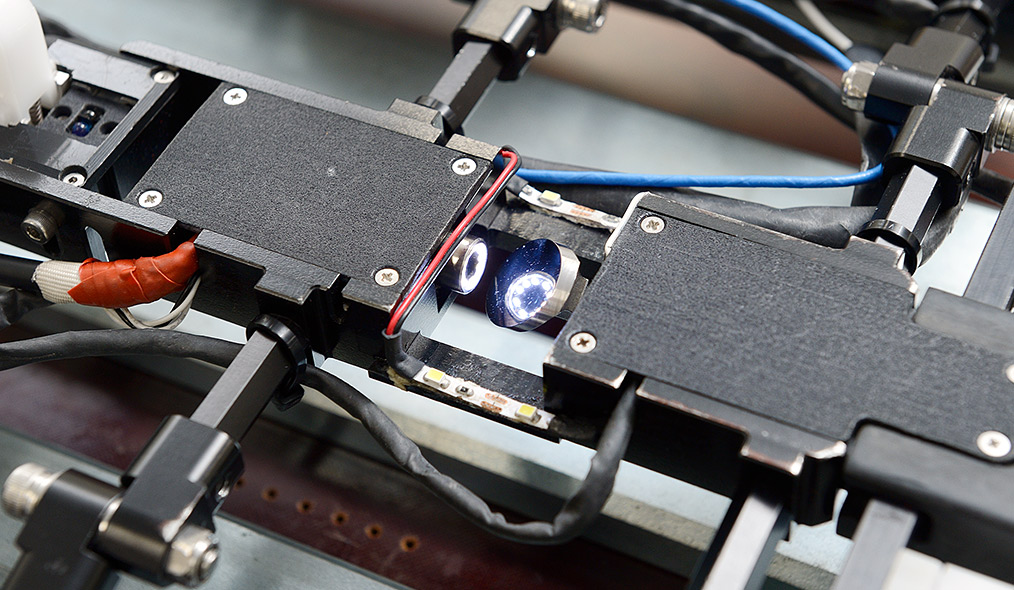

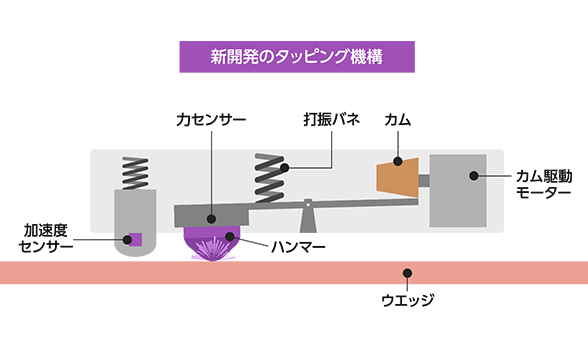

その言葉通り、森本さんが考案したのはまるでカラクリ人形のようなタッピング機構だった。

汎用機の10倍…その打撃力を体感!

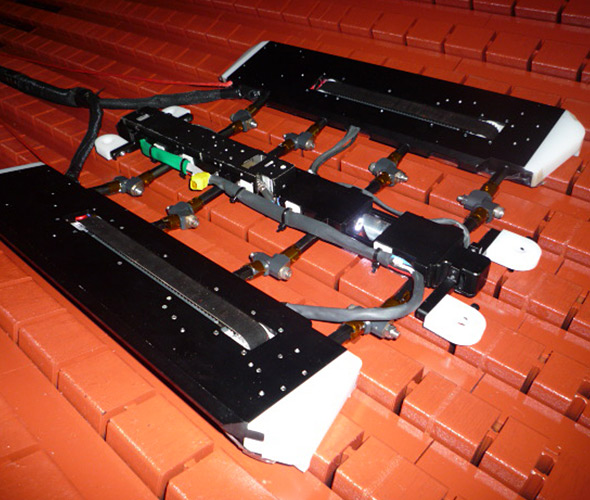

タッピング検査のデモンストレーションを見せてもらった。固定子鉄心を模した金属の棒の上をジェネスパイダーがスイッと進む。ハンマーが振り下ろされると、カチッという威勢のいい音がする。

森本:これまでの汎用ロボットでは、爪の先でコツコツ叩く程度の力しかありませんでした。しかし、それでは頑丈なウェッジはほとんど振動せず、緩み始めの小さな変化を検知するには不十分です。しっかり点検するために、人間がハンマーでコンコン叩く程度の力が必要でした。

では、ジェネスパイダーの打撃力は実際どれくらいのものか。実際に体感させてもらうことにした。

森本:いい音がしますけど、痛くはないですよ。ハンマーの先に指を当ててみてください。

ハンマーの先に指を当てると、モーターがカムを回すキュイーンという音に続き、カチッ!

たしかに痛くはないが、ペンなどで手のひらを軽く叩く程度のはっきりとした手ごたえを感じる。

森本:これまでの汎用ロボットの約10倍の力で叩けるようになりました。打撃力が強いぶん、振動も大きいのでウェッジの緩み具合を5段階ときめ細かく判定できます。

森本さんが入社してから2年足らずの2017年1月に、ジェネスパイダーは完成した。

森本:ジェネスパイダーの完成翌月、初稼動となる発電所での点検に、私も運用のサポートのため同行しました。点検を始めると現地の作業員のみなさんが集まってきて「なんだ、なんだ」と、目新しいこのロボットに興味を持たれているようでした。自分が開発した技術を自分の手で製品化できたのもうれしかったですが、それが活用されている現場にも関われた経験は、忘れられないものとなりました。

人間に代わり目視も

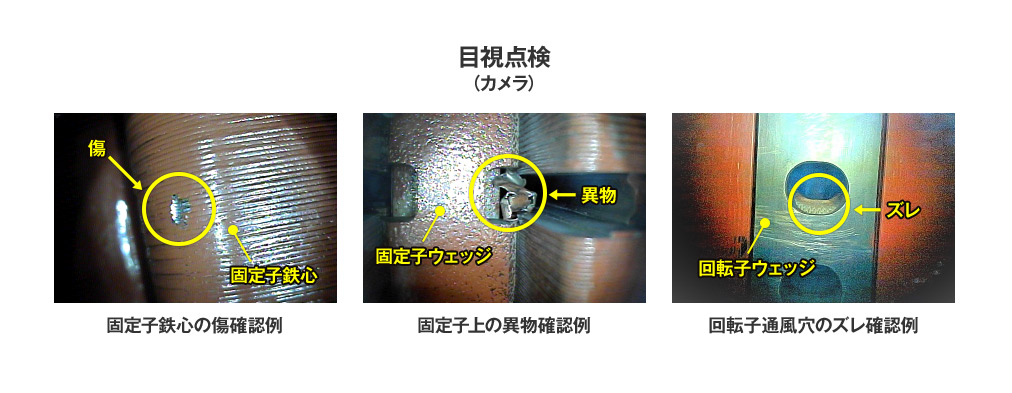

点検項目の3つ目、目視点検はジェネスパイダーに搭載された2種類のカメラによって行う。

カメラでは固定子についた微細なキズ、異物、白粉の有無などを探す。また、発電機の最奥部に達したジェネスパイダーが戻ってくるときには鏡を反転させ、回転子側の点検を実施する。