3Dプリンタといえば、粉末がもうもうと巻き上がるなか、物体がゼロから造形されていくシーンが思い浮かぶ。ところが三菱電機がリリースした金属3Dプリンタは、こうしたタイプとは一線を画し、粉末ではなくワイヤを素材に造形するものだ。しかもその様子には、まるで目に見えない熟練工が機材を操っているかのような優美ささえ感じられる。その不思議な光景を紹介する。

INDEX

- 3つの強みから生まれた金属3Dプリンタ

- DED方式は「適材適所」

- 金属ワイヤを使った3Dプリンティング

- 高精度の造形を可能にする「点造形」

- 5軸の滑らかな動きに注目

- 試作品から修理、多品種少量生産にも対応

オンライン訪問のナビゲーター役は、三菱電機 FAシステム事業本部の湯瀬一廣さんだ。

湯瀬:今回ご案内するのは、三菱電機の名古屋製作所です。ここは、工場の自動化や効率化に寄与する「ファクトリー・オートメーション(FA)」を主力とすることから、“工場の工場”とも呼ばれています。

ここで開発したのが、「三菱電機 ワイヤDED金属3Dプリンタ」。2018年11月に発表した三菱電機の金属3Dプリンタとしては第1号です。

3つの強みから生まれた

金属3Dプリンタ

ワイヤを素材とする金属3Dプリンタとはどういうものなのか。開発者の橋本隆さんが解説してくれた。

橋本 隆さん

1993年入社。先端技術総合研究所でプラズマディスプレイや放電加工機など放電応用に関わる研究開発を担当。2017年に名古屋製作所でのAMシステムプロジェクト発足に伴い、異動。「三菱電機ワイヤDED金属3Dプリンタ」の開発を担当した。

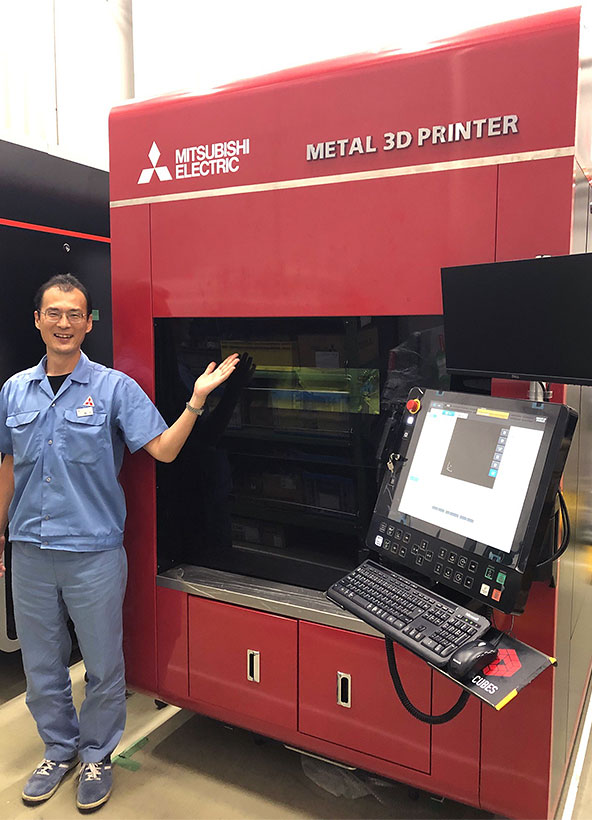

橋本:こちらが「三菱電機 ワイヤDED金属3Dプリンタ」です。この窓から造形の様子を直接ご覧いただけるので、面白いと評判です。

画面を操作し、ワイヤDED金属3Dプリンタを回転・拡大・縮小してご覧いただけます。

―― 動画を見せていただくのが楽しみです。ところで、「ワイヤDED(ディーイーディー)」とは、何ですか?

橋本:簡単に言うと、レーザを当てる部分に金属ワイヤを直接供給しながら造形する方式のことです。3Dプリンタには7種類ほどの造形方式があり、DED方式はその一つです。現在の主流はPBF(パウダーベッド)方式ですが、私たちはあえてDED方式を選択しました。

―― PBF方式とDED方式は、どう違うのでしょう?

橋本:PBF方式は、金属の粉を敷き詰めて、造形したい部分にレーザなどを照射して金属を溶かし、それを積み重ねて造形する方法です。この方式は、ものを “ゼロ” から自由に造形するのに向いています。

一方、DED方式は造形したい部分にピンポイントで金属素材を供給し、同時にレーザを当てて造形します。そのため、ポイントとタイミングを合わせる制御は非常に難しいのですが、私たちはこの方式が金属3Dプリンタの第2の主流になると考えています。

―― 制御が難しいこの方式に挑んだのはなぜですか?

橋本:名古屋製作所ではレーザ加工機やワイヤ放電加工機などの産業メカトロニクス製品を製造していますから、レーザ発振器やワイヤを扱う基礎的な技術を持っています。また、NC(数値制御)による機械制御も得意としています。この3つの強みを結集して誕生したのが、この「三菱電機 ワイヤDED金属3Dプリンタ」です。

DED方式は「適材適所」

橋本:それに、DED方式の金属3Dプリンタには、ほかの方式ではできないユニークな使い道があるんです。その一つが、既存の金属部品(基材)に造形部をプラスできることです。動画で確認してみましょう。

橋本:このプロペラは、既製品の円筒に羽根の部分だけを3Dプリンタで造形したものです。円筒のように単純な形状のものまで3Dプリンタで製作するとコストと時間が膨らむばかりですから、従来の加工方法で容易に加工できる部分とは分けて、効率化を図ったほうがいい。DED方式の金属3Dプリンタなら、羽根1枚を2〜3時間で作れます。円筒部分も含めて一から造形するのに比べ、格段に早く完成します。

さらにDED方式の場合、基材と造形部の素材を変えることもできます。例えばこのインペラの場合、基材はごく一般的なステンレス(SUS)製で、羽根には耐熱性の高いインコネル合金を使っています。

PBF方式で同様のプロペラを作る場合、円筒も含めてすべてを製作することになり、時間とコストがかかる。また、従来の技術で作る場合、巨大な基材から必要部分を削り出すことになり、羽根同士の隙間や円筒の内部など、約95%が切りくずになってしまう。

従来の技術では、翼とシャフトを溶接するか、全体を耐熱性の高い合金にするという選択肢しかなかった。DED方式の金属3Dプリンタを使うと最適な材質を必要な部分にだけ使うことができる。

―― 文字通り、適材適所ですね。強度には問題ないのですか?

橋本:お客様と一緒に、プロペラの強度を確認するテストなどを行なっていて、造形材としては合格点をいただいています。今後はさらに検証を進め、お客様が実際に使用した上での評価をいただく予定です。

金属ワイヤを使った

3Dプリンティング

―― この金属3Dプリンタは、材料にワイヤを使うのですね。

橋本:DED方式には粉末を使うタイプとワイヤを使うタイプがありますが、私たちはワイヤを選びました。第一の理由は、ワイヤの方が扱いやすいからです。金属粉末は取り扱いに細心の注意を払わないと湿気を帯びやすいため管理に手がかかり、万が一、人間が粉末を吸い込むと健康を害してしまう危険性もあります。しかしワイヤにはそういったリスクはありません。

また、ワイヤは溶接素材として一般的で、低コストというメリットもあります。

―― 製造現場でも、使い慣れた素材の方が安心ですね。

橋本:ワイヤを使うからこそ造形できるものもあるんですよ。この中空タンクを見てください。

中空のものを作る場合、粉末を使うとどうしても内部に粉が残ってしまいますが、ワイヤを使えば完全な密閉状態を作ることかできます。

高精度の造形を

可能にする「点造形」

―― このタンク、網目のようにゴツゴツしています。

橋本:それは「点造形」で作ったからです。点造形とは、点状の金属を積み重ねて造形する方法のことで、私たち独自の技術です。この動画をご覧ください。

橋本:動画の冒頭に映ったのが、ワイヤを連続的にくり出しながら造形する「線造形」です。線造形はシンプルな形状をスピーディーに作るのに向いています。しかし、複雑なものを作る場合は1箇所に熱が集中しすぎて、造形部がダレやすいというデメリットもあります。

その後にお見せしたのが点造形です。この方法なら熱が加わるのは一瞬ですから形状が崩れにくく、より高精度の造形が可能です。

―― ワイヤをチョロッとくり出してはレーザをパチッと当てて点状に固め、それを積み重ねていくという作業でしょうか。

橋本:その通りです。粉末の場合は、1か所に適量を供給するのが難しいため、点造形はできません。ワイヤだからこそ、点造形ができるのです。私たちのワイヤDED金属3Dプリンタは点造形と線造形の両方に対応していますから、造形したいものの形状に合わせて両者を使い分けることができます。

5軸の滑らかな動きに注目

橋本:それではもう少し、金属3Dプリンタが働くところをお目にかけましょう。造形物の動きに注目してください。

―― レーザはつねに下向きに発射されていて、造形される中空タンクやプロペラのほうがその光を受けるようにクルクル動いていました。

橋本:これが「同時5軸造形」です。レーザヘッドが動くX軸・Y軸・Z軸の3軸に加え、基材を支える台座が2方向に回転動作もするので5軸。3軸だと、例えばプロペラなどを造形している間にバランスが崩れて倒れたり、造形中の部分が垂れやすかったりします。しかし、5軸なら、中空タンクのような球体を作るときも積層部分をつねに真上に向けられるため、歪みのないきれいな形に仕上がります。

試作品から修理、

多品種少量生産にも対応

―― ワイヤDED金属プリンタには、多様な使い道がありそうですね。

橋本:はい。幅広い用途が考えられます。例えば、DED方式は、基材に新しい金属をプラスするのが得意ですから、例えば金属部品の肉盛り補修にも対応できます。航空エンジンや工作機械などの部品は、使用すれば必ず磨耗しますが、部品を全部交換するよりも、磨耗した部分を補修する方が経済的です。

―― 製造現場での活用も考えていらっしゃいますか?

橋本:私たちのワイヤDED金属3Dプリンタは、加工が終了すると扉が開き、そこからロボットアームで造形物を取り出して、切削に回すなど、連携のしやすさも考慮して開発しています。製造ラインに組み込んでいただくことで、最近の「脱・金型」「多品種・少量生産」への対応にも貢献できるのでは、と考えています。将来的には3Dプリンタを中心に前後工程を自動化、ネットワーク化したスマート工場の実現を目指しています。

―― どんな風に使われるか、今後が楽しみです。さまざまな金属部品が作られる様子を拝見できて、とても面白かったです。ありがとうございました!