レーザーと8Kラインカメラを駆使し、日本中のトンネルを点検して回る「三菱インフラモニタリングシステムⅡ(通称MMSDⅡ)」。その開発者の1人である入江恵さんが、この車両や開発中の苦労について語った。トンネル点検の現場では、「壁面のひびなどわかりやすい」と高い評価を得ているが、入江さんたちは計測精度のさらなる向上を目指し、このシステムを進化させていきたいという。

INDEX

- MMSDⅡと開発者が久しぶりの対面

- MMSDⅡの細部をチェック

- ミッションは、点検後の省力化

- 「写真とひびの図を重ねる」という画期的なレポート

- MMSDには伸びしろがある

神戸製作所 開発二課

入江恵さん

岐阜県生まれ。大学・大学院では環境工学を専攻し、社会や環境に関わる研究に携わった経験から、人の暮らしを支える仕事を志望し、三菱電機に入社。エンジニアとして官公庁・自治体向けの広域監視制御システム、官公庁向けの移動体情報通信システムの車載情報端末の開発、鉄道旅客案内システムなどのソフトウェア設計を担当。2014年よりMMSDシステムのソフトウェア開発リーダとなる。「MMSD開発を担当してから、車でトンネルを通るたびに上部や壁面を見る癖がつきました」。普段は家事と子育てに忙しいが、子供がピアノの練習をしていると触発され、一緒に弾くこともある。

MMSDⅡと開発者が久しぶりの対面

「MMSDⅡを近くで見るのは約1ヶ月ぶりです。日本全国を走り回っているから、かなり汚れていますね。車体が白いので目立ちますよね。これは何とかしないと……」

と、巨大な車体をつぶさにチェックしながら話すのは、三菱電機株式会社 神戸製作所の開発部に所属する入江恵さん。この「三菱インフラモニタリングシステムⅡ(以下、MMSDⅡ)※1」の開発メンバーの1人だ。

※1 Mitsubishi Mobile Monitoring System for Diagnosis

トンネル内を走行しながら壁面の高精細画像を撮影し、同時にレーザーで三次元データを収集。熟練の検査員の目に代わり、トンネル壁面のひびなどを検出するMMSDⅡ。その開発裏話を入江さんに聞いた。

MMSDⅡの細部をチェック

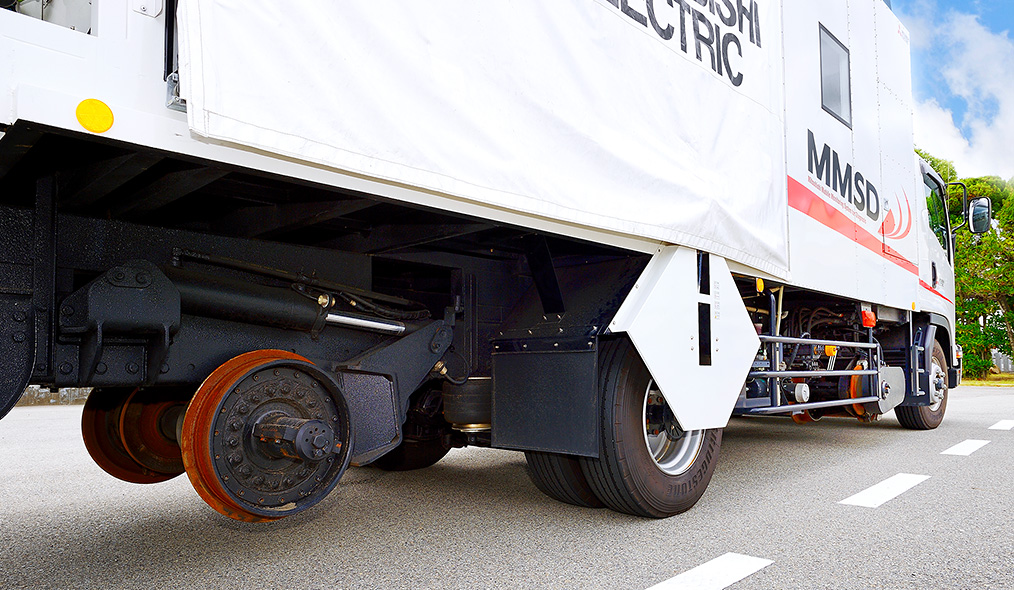

入江:車両は6トントラック。荷台部分にモニターやコンピューターを収めた部屋があって、その後ろには8Kラインカメラが14台格納されています。機材を含めた総重量は約11トンです。

入江:高密度レーザーは2台。そのうち1台は下方の中央に、もう1台は上方にあって、斜め上に向けてあります。高密度レーザーは1秒間に200回という超高速回転をします。

近くで見ると、本当に大きい。それでも車両を設計する際は、14台の高性能カメラと照明機器をバランスよく配置し、限られたスペースに収めるのにはかなり苦労したという。

入江:MMSDⅡは、鉄道線路の周辺に障害物がないかなどを調べることもできます。鉄道点検のときは、車体下部に内蔵した「軌陸(きりく)構造」で車体を浮かせ、鉄道用の車輪でレールを走りながら検査するのです。カメラや照明機器などもかなり重量がありますが、鉄の車輪も重くて、車検の重量制限をクリアするのが大変だったと聞いています。

ミッションは、点検後の省力化

入江さんは入社以来、おもに社会インフラ関係のソフトウェア設計を担当してきた。例えば、新幹線の車両の発着を表示する「旅客案内情報処理装置(PIC)」システムでは、案内表示板に「ただいま、新幹線が近づいています」などを表示させるソフトウェアを設計・製作した。ほかにも官公庁向けの車載システム開発など、それまで社内で誰も経験したことのない案件を担当することが多かったという。

そんな入江さんにとっても、「三菱インフラモニタリングシステム(以下、MMSD)」開発プロジェクトはこれまでにない大きなチャレンジだった。

入江:神戸製作所はおもにシステム開発を担当し、私はそのリーダーを務めました。私たちが目指したのは、データを自動的に解析して、そのレポートを自動出力するシステムです。MMSDではカメラやレーザーによって、三次元点群や写真のデータを自動的に取得できます。それならば、その後の作業も自動化すれば、さらにお客さまの業務の省力化が進むと考えたのです。

データの自動解析アルゴリズムは、入江さんたち神戸製作所チームと、研究所(先端技術総合研究所、情報技術総合研究所)チームが共同で開発した。

入江:アルゴリズムを開発する際は、車両もまだ開発段階だったため、実際のトンネルで計測したデータを使うことができませんでした。そこで、開発メンバーそれぞれが自分の身近にあるトンネルに行き、自前の一眼レフカメラでさまざまなひびを撮影し、写真を持ち寄ることにしたんです。「クラックスケール」というひび専用のメジャーを使って、撮影したひびの太さも記録しました。

入江さんたちは、集めてきた写真をコンピューターにかけて「このレベルのひびは検出できるか」「壁の色になじんで見分けにくいひびを検出するにはどうすればよいか」などを検討しながら、アルゴリズム開発を進めていった。

入江:私も、子供たちの運動会のときくらいしか使わない一眼レフを持って、夫の実家近くにあるトンネルまでひびの写真を撮りに行きました。その頃から開発メンバーはみんな、高速道路などのトンネルを通るたびについ壁の色や形を見たり、「この合流地点は計測しにくそうだ」と想像したりするクセがついてしまいました(笑)。

「写真とひびの図を重ねる」という

画期的なレポート

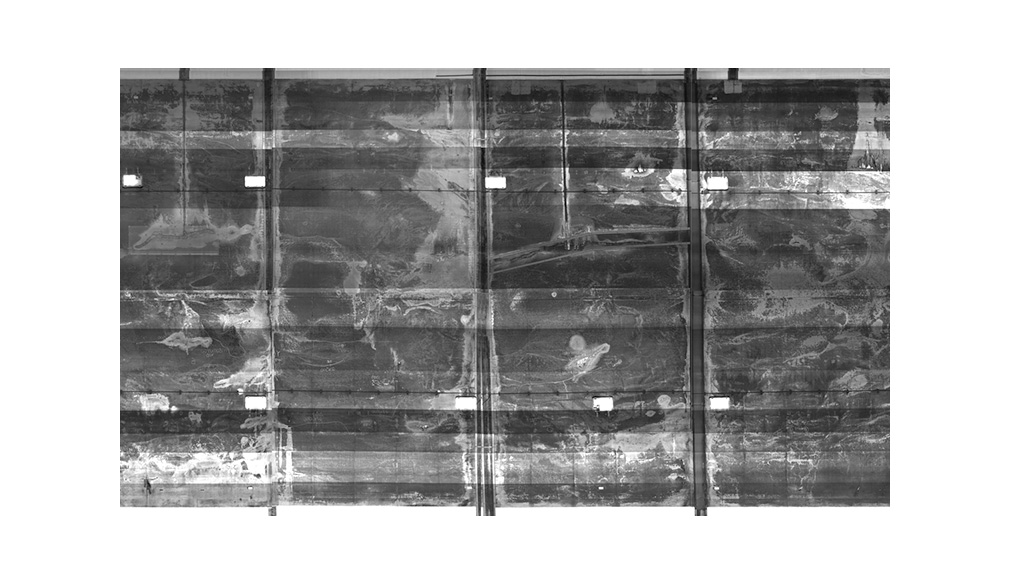

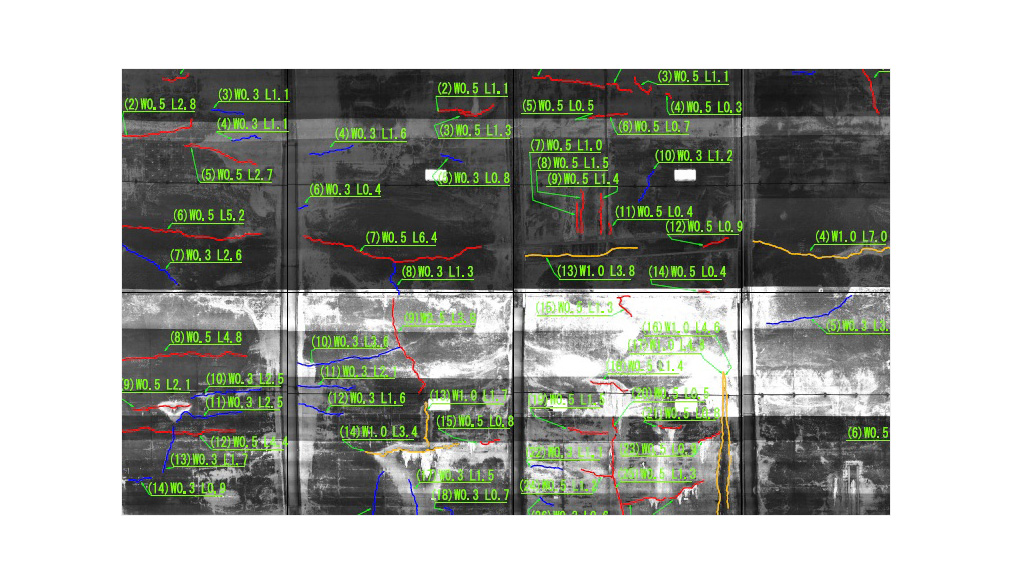

MMSDⅡは時速50kmで走行しながら、トンネル全周の超高解像度写真を撮影できる(2車線以上の場合は、各車線を一度ずつ走って全周を撮影する)。写真は自動的に合成され、トンネル内部の写真が1枚の巻物のようになって出力される。

入江:写真データは超高解像度なので、10mほどのトンネル1本でも数ギガというデータ量になります。それだけ大きなデータをできるだけ短時間で処理し、なおかつ計算コストを抑えながら、解析の精度をいかに上げていくか。こうした条件をクリアするのに苦労しました。

入江さんたちが開発したアルゴリズムにより、長さ10m・半径5m・円周2/3のトンネルの場合、画像の貼り合わせは5分程度で完了するまでになった。ひびの検出にかかる時間は約60分、石灰などの析出物と漏水の検出には約30分。

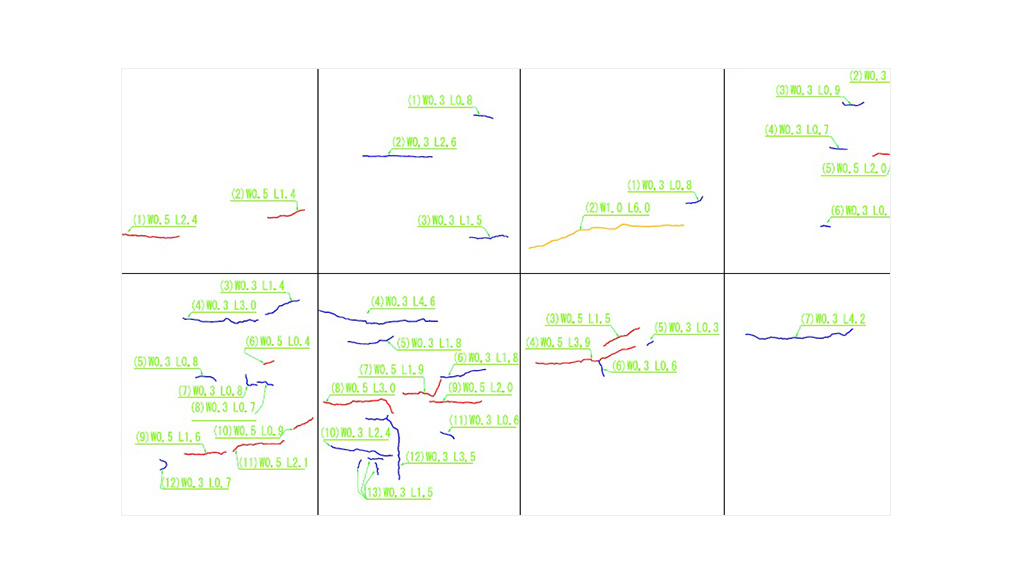

このような解析の結果は「変状展開図」などのレポートとして自動的に出力される。

入江:お客さまからは、「写真と変状展開図をモニター上で重ねて見られるので、ひびなどの位置を特定しやすい」と喜んでいただいています。これまでは、点検員の方が手描きした変状展開図しかなく、現場ではそこに描かれた線と目印をもとに実際のひびを探し、かなりの手間がかかっていたようです。

写真や変状展開図がデジタルデータとして残っていれば、再検査の際に持ち出したり、現場でチェックしたりするのにも便利。

入江:とはいえ、自動解析は100点満点ではありません。自動的に出力されたレポートを人間がチェックし、情報をプラスアルファしたうえで、その結果をシステムにフィードバックして、できる限り完璧なデータに近づけています。

MMSDには伸びしろがある

MMSDⅡがサービスを開始してから約8ヶ月が過ぎた(2018年7月現在)。ここで入江さんに、あらためてこのプロジェクトに携わっての感想を聞いてみた。

入江:プロジェクト始動からMMSDⅡのサービス開始までたった2年半という短い期間でしたが、その中で社内外の方々と苦労をともにし、結束しながら仕事ができたことで、すごく達成感がありました。新たな知識や経験を身につけることができたのもうれしかったです。とくに、これまで扱ったことのなかった画像関係の知識を得られたことは、今後の仕事にもプラスになると思います。

完成したMMSDⅡについては、どう評価しているのか。

入江:正直なところ、MMSDはもっと改良できるのではと思います。そして、幸いなことにそのチャンスもあるんです。

これまで私が手がけてきたのはすべて、オーダー通りにソフトウェアを設計し、納品したら完了という仕事でした。でも、MMSD事業は神戸製作所にとって初めての“サービス事業”です。納品するのはレポートだけで、システム自体は手元にあるので、経験値を反映させながら、さらに計測の精度やソフトウェアの使い勝手を向上させていきたいです。

三菱インフラモニタリングシステム(MMSD®)紹介動画

鉄道・道路をはじめとするインフラの点検・報告業務を行うインフラ事業者に対して、どのようにサポートし業務効率化に貢献できるかを、わかりやすく動画でご紹介します。