中堅・中小製造業

DXプラットフォーム

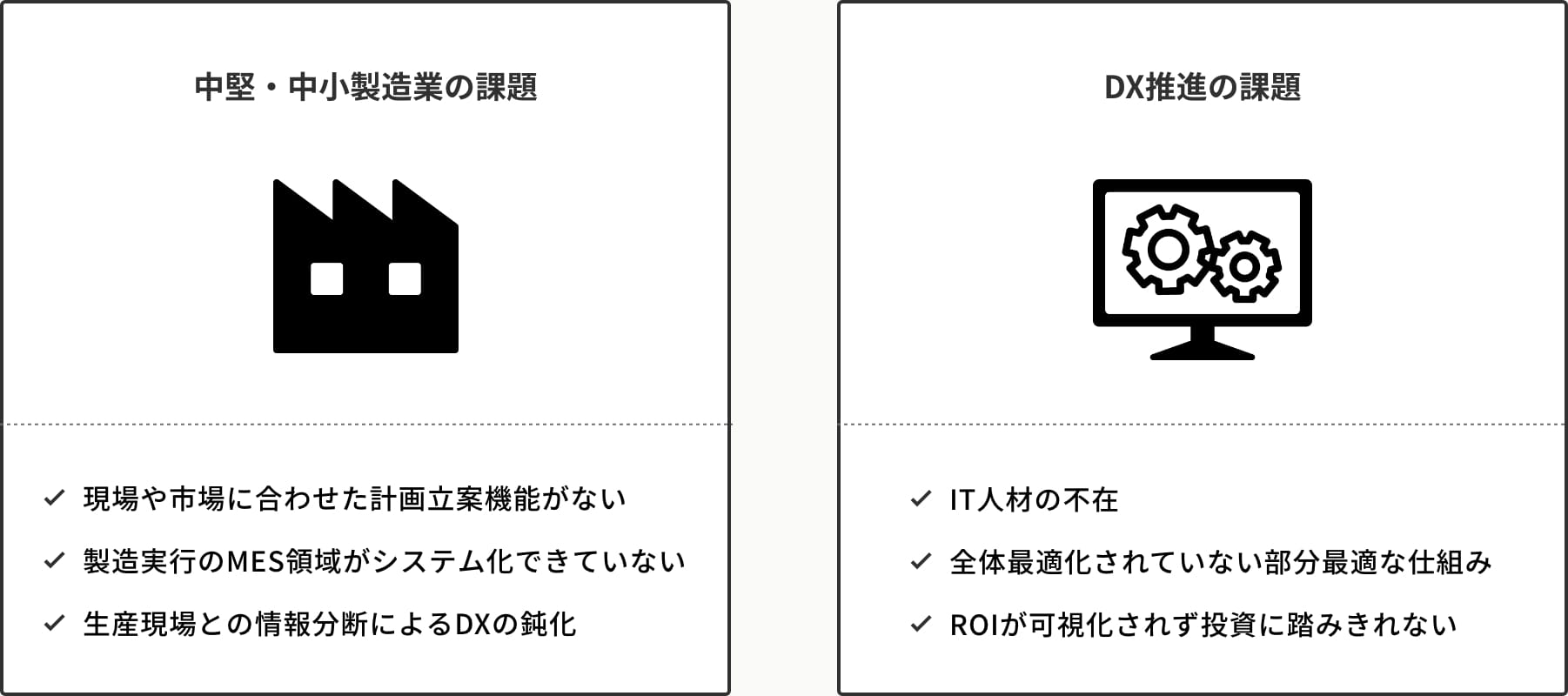

中堅・中小製造業DXプラットフォームお客様の課題

生産管理から製造現場まで

工場全体の「一気通貫」した

DXを実現したい

全体設計から稼働までワンストップのご支援で

工場内の情報分断を解消し、DXの着実な一歩を実現します

中堅・中小製造業DXプラットフォームソリューション詳細

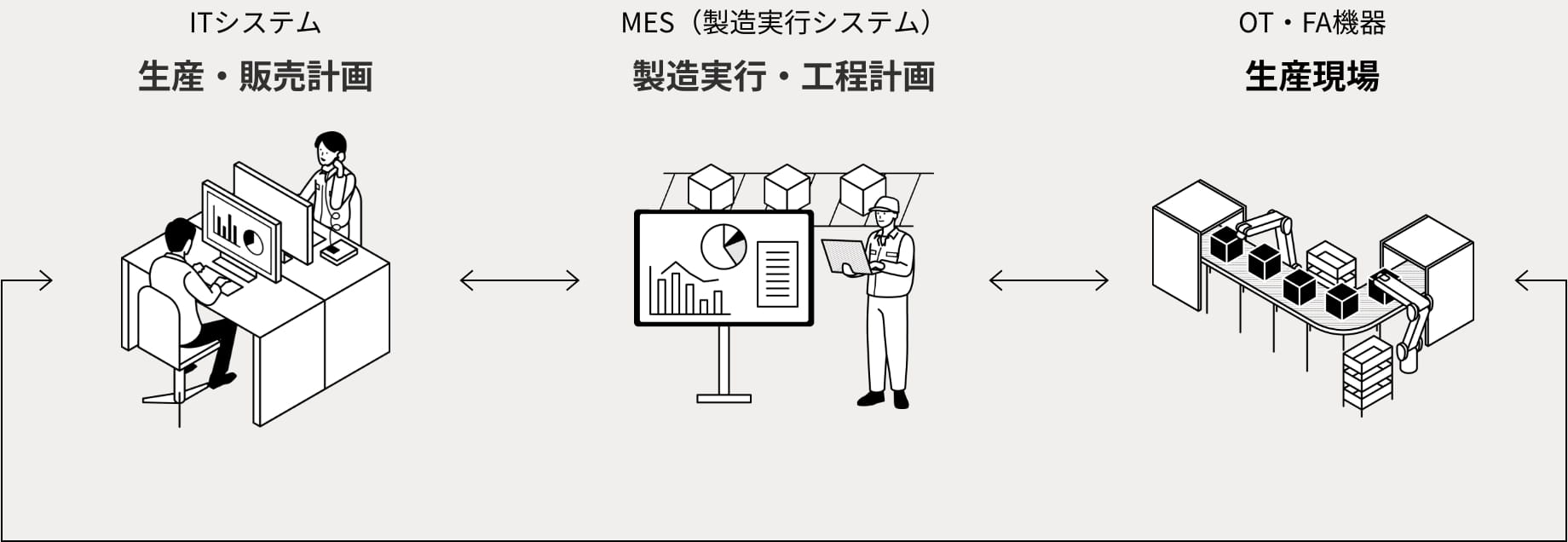

中堅・中小製造業

DXプラットフォームとは?

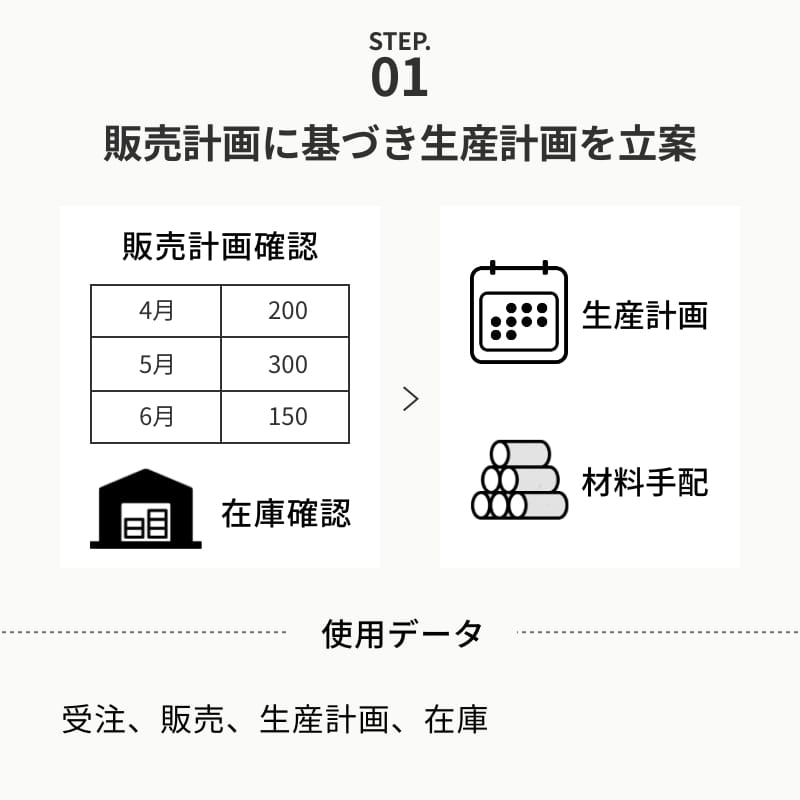

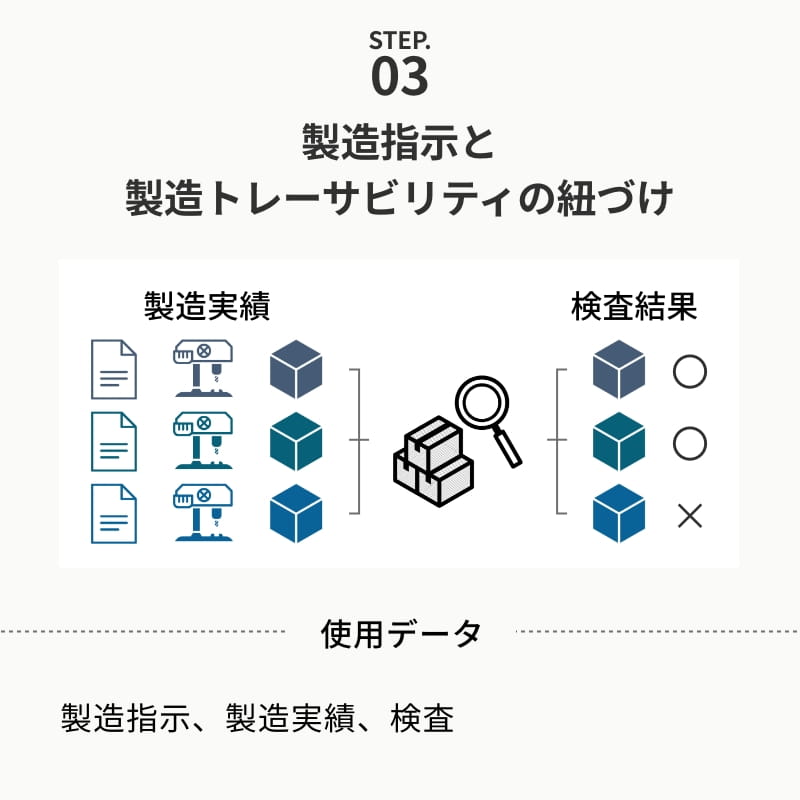

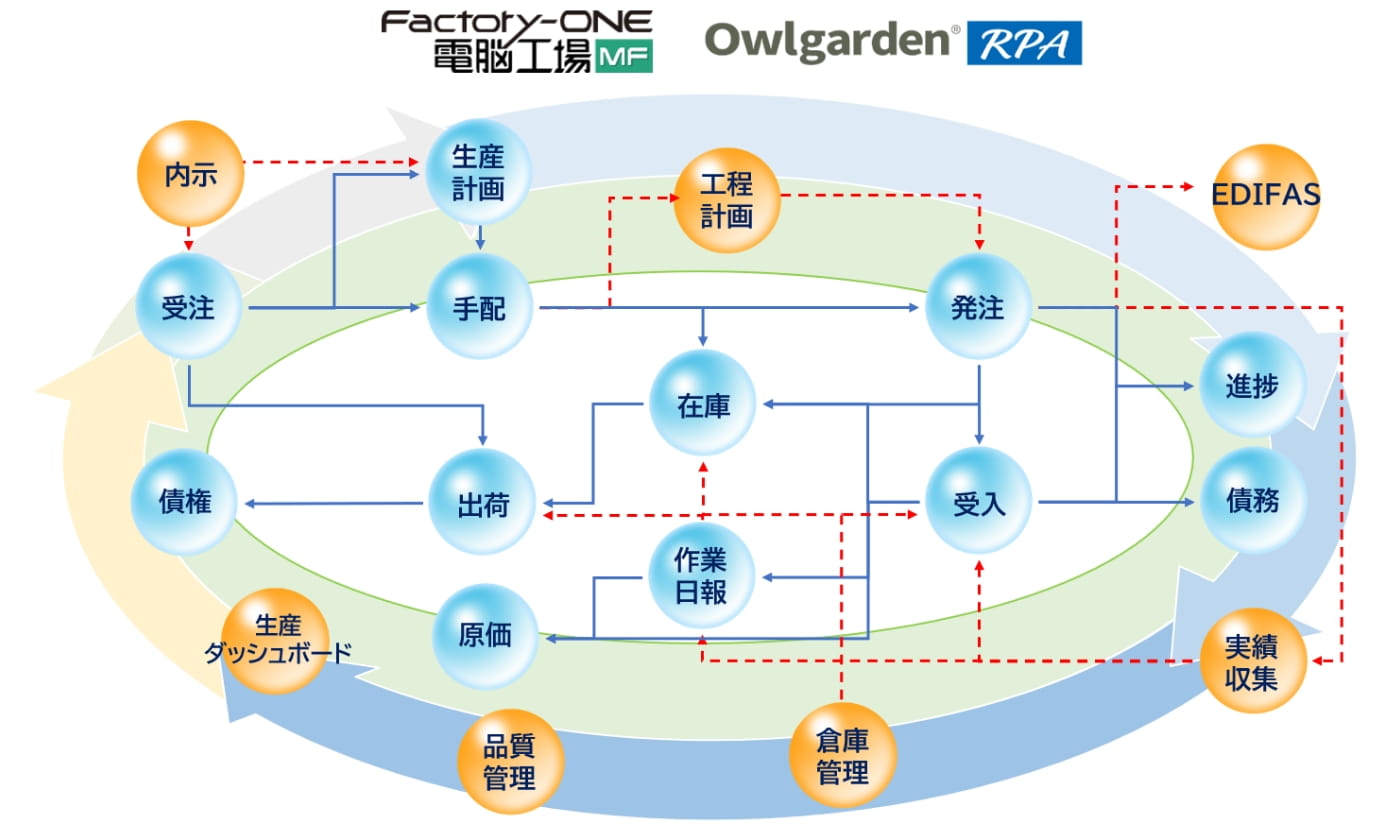

情報分断された生産プロセスをシステムで連携

さまざまなデータの活用でビジネスを変革します

データを活用しやすい仕組みづくりで

中堅・中小製造業の継続的な

成果向上に貢献します

-

需要の変化にいち早く対応する

計画系の改善 -

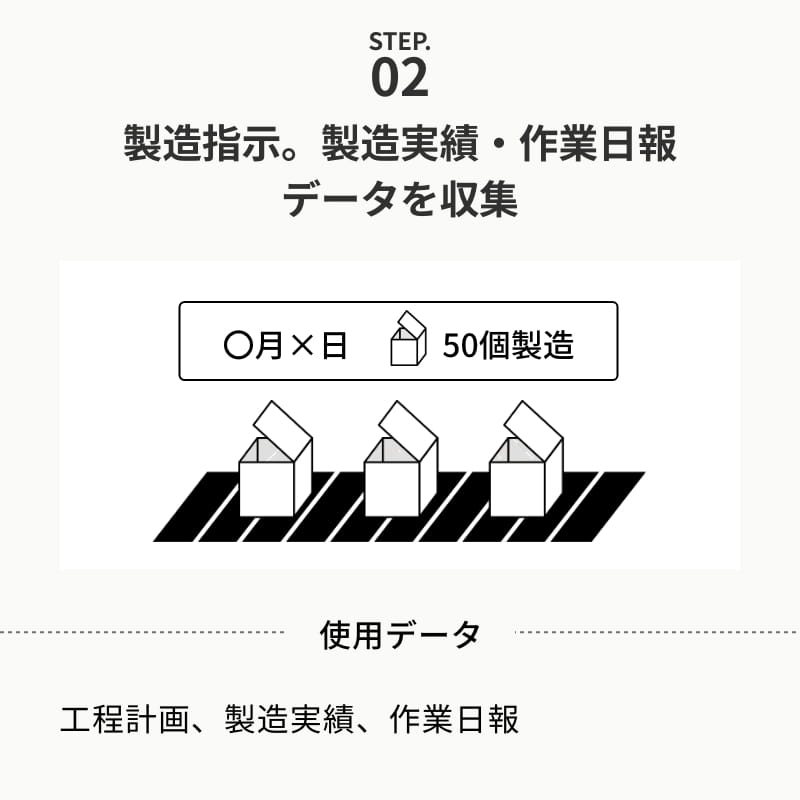

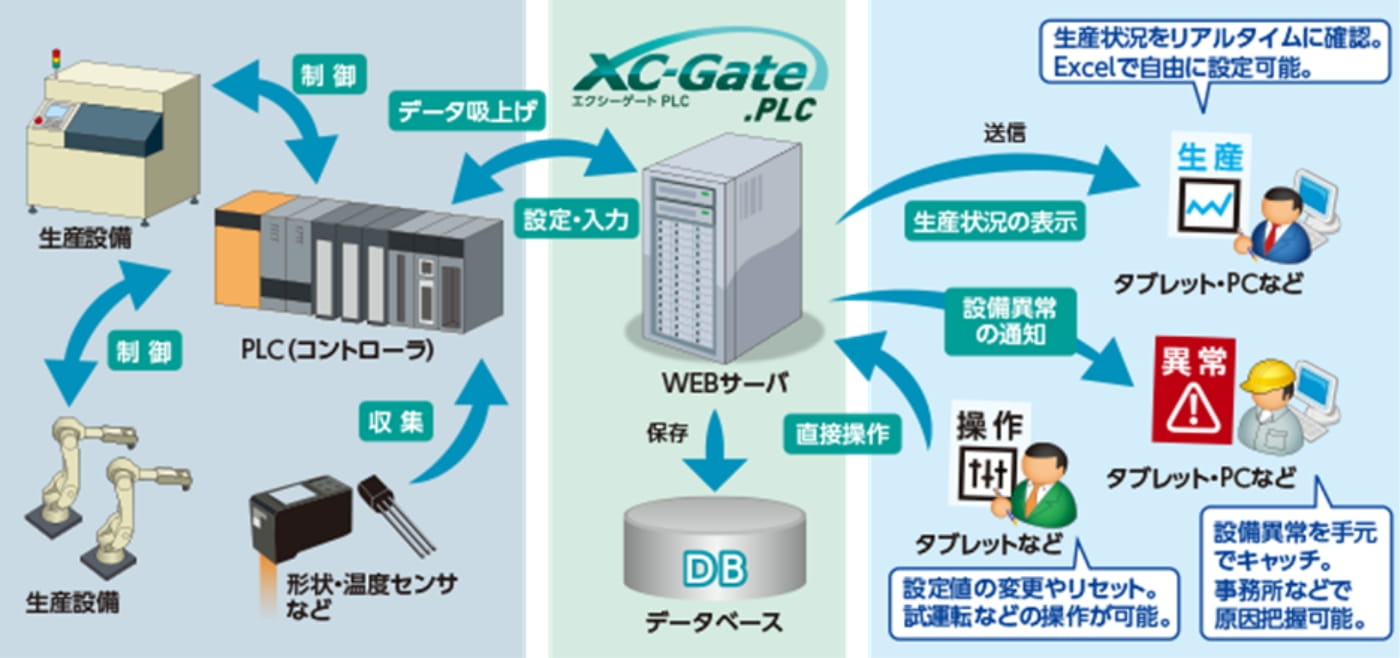

ITとMES領域の連携による

生産効率の改善 -

製造DXの実現で

経営全体の最適化

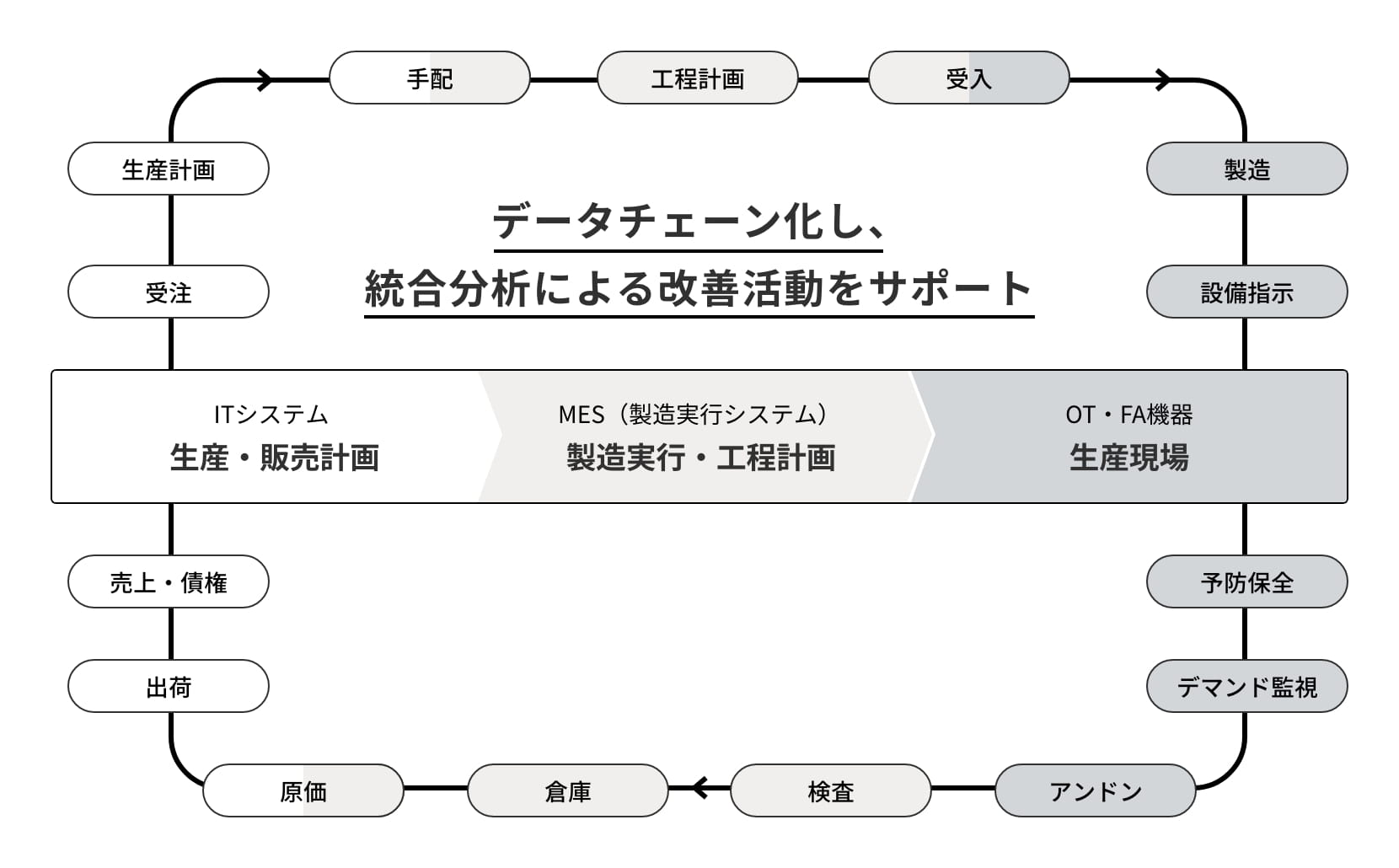

ソリューションの3つのポイント

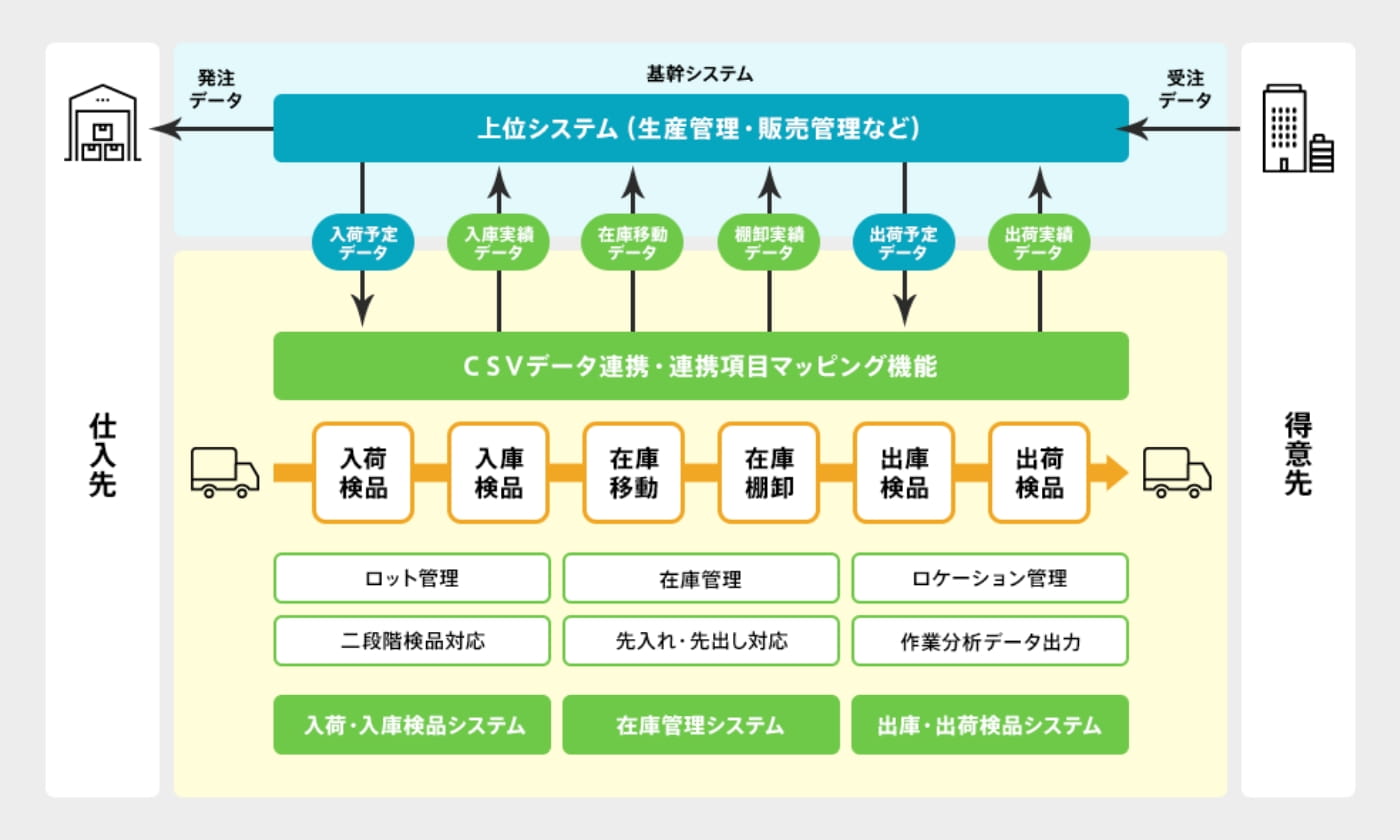

IT・MES・OTを連携させた全体最適な仕組みづくり

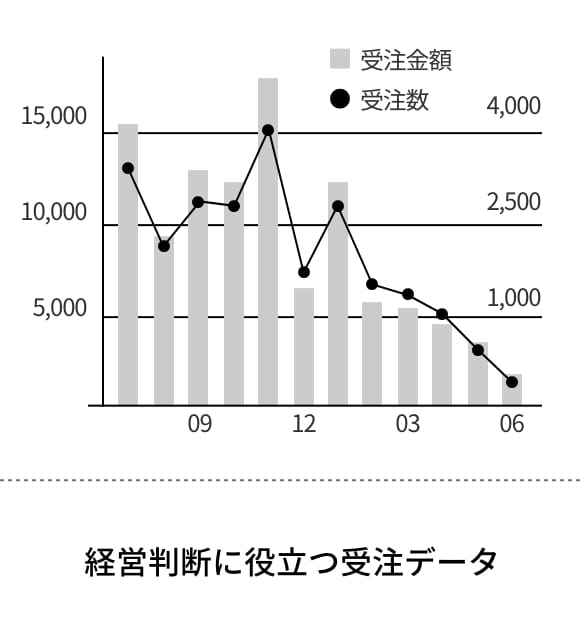

受注から出荷まで全領域の連携により、全社で情報共有を行い、データチェーンによる統合分析を可能に。

全体を見通したデータ設計で、各工程の業務効率化から迅速な経営判断まで成果創出をサポートします。

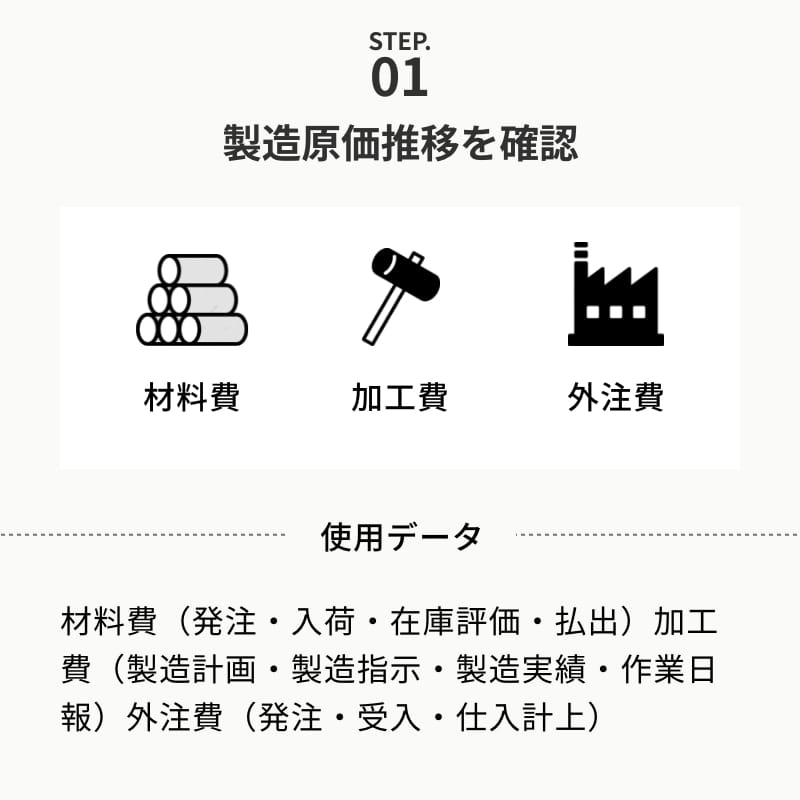

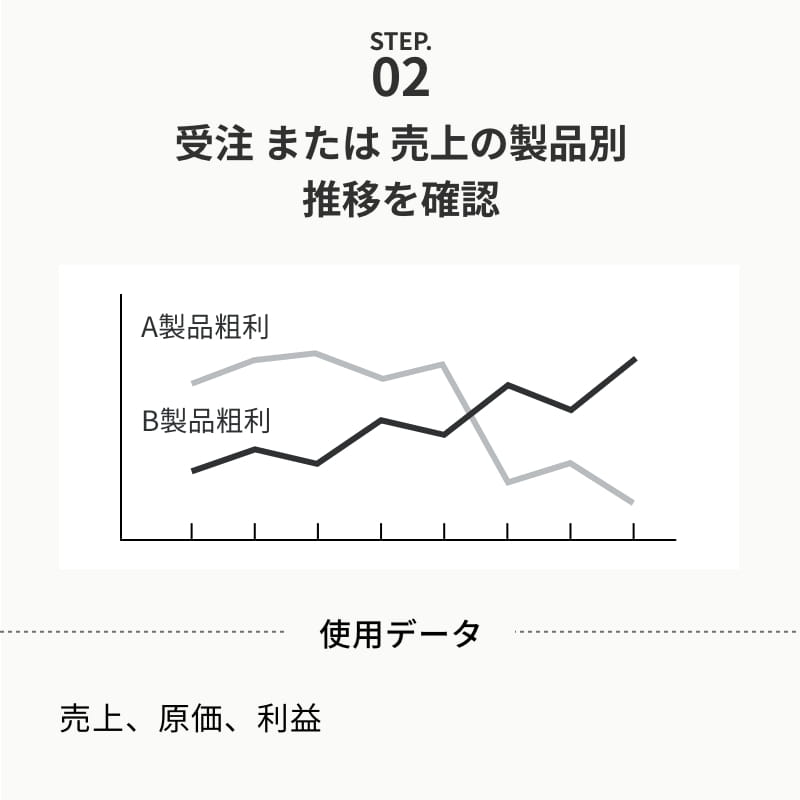

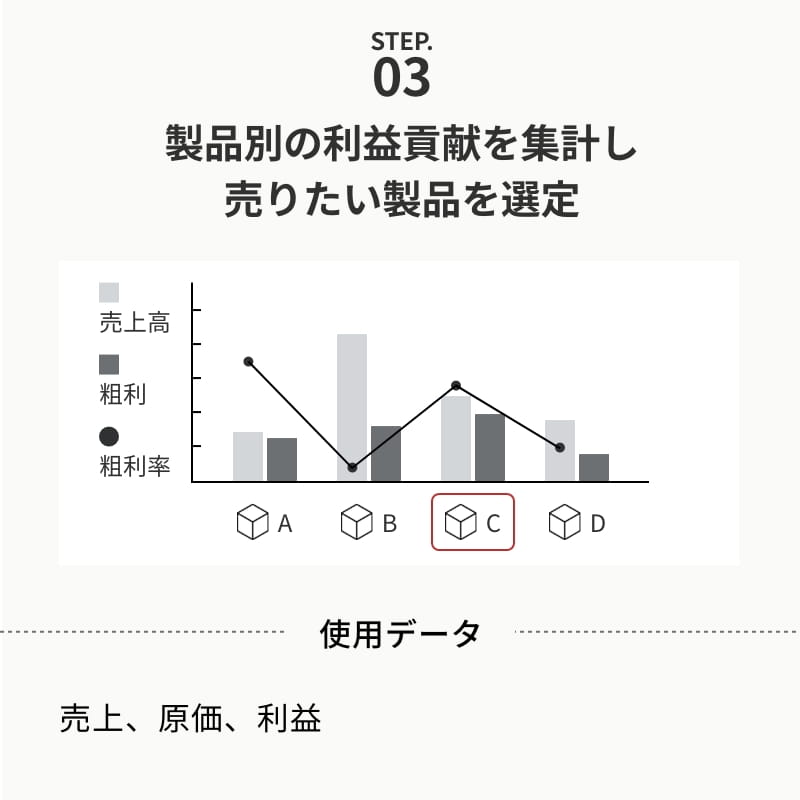

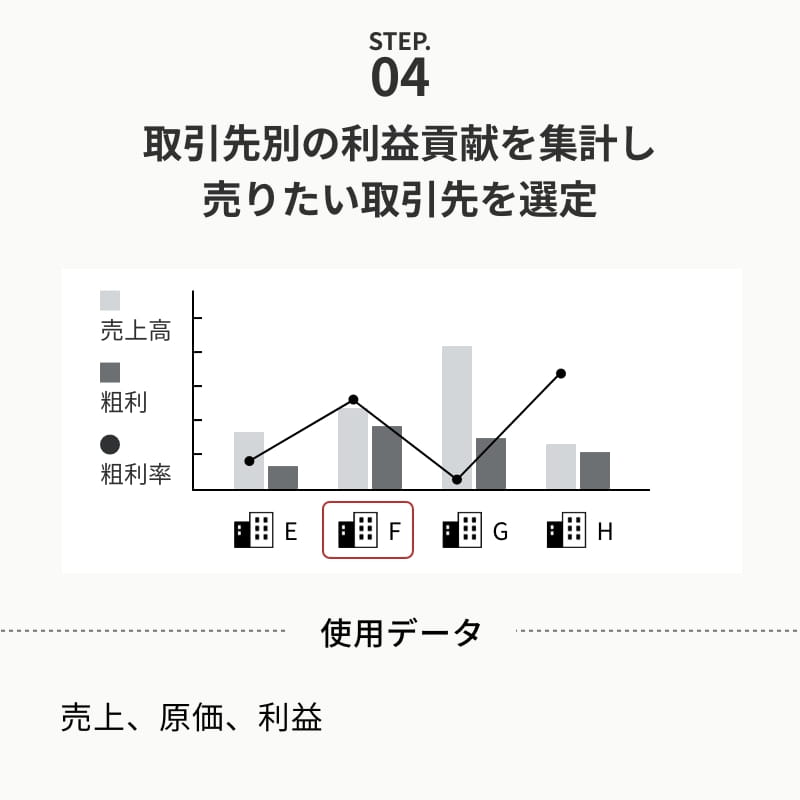

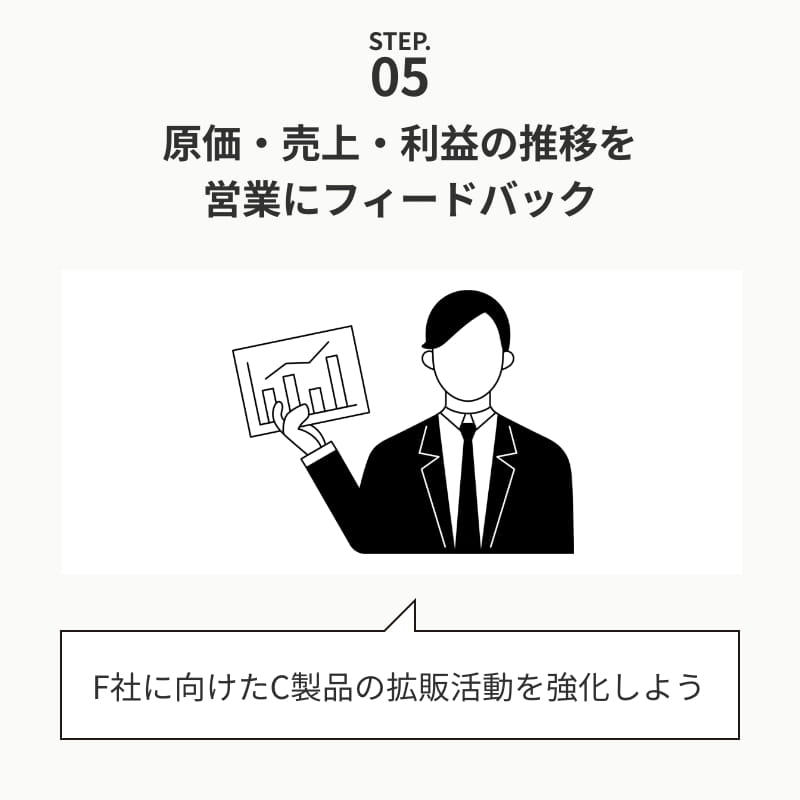

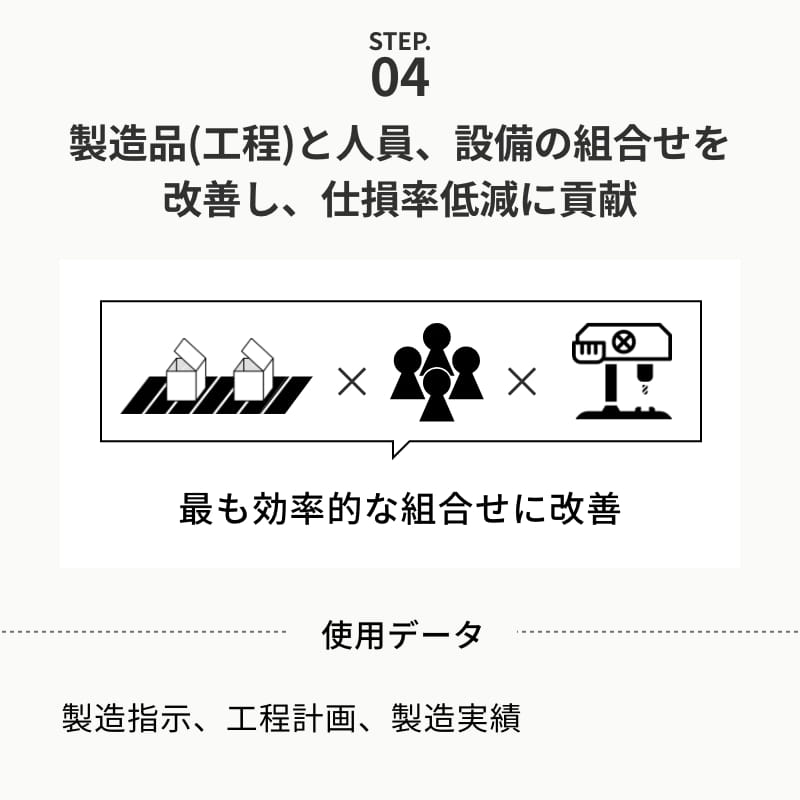

【データ活用による全体最適化の例】

利益率の高い製品を特定し、営業活動にフィードバック

分析結果から生産現場を改善

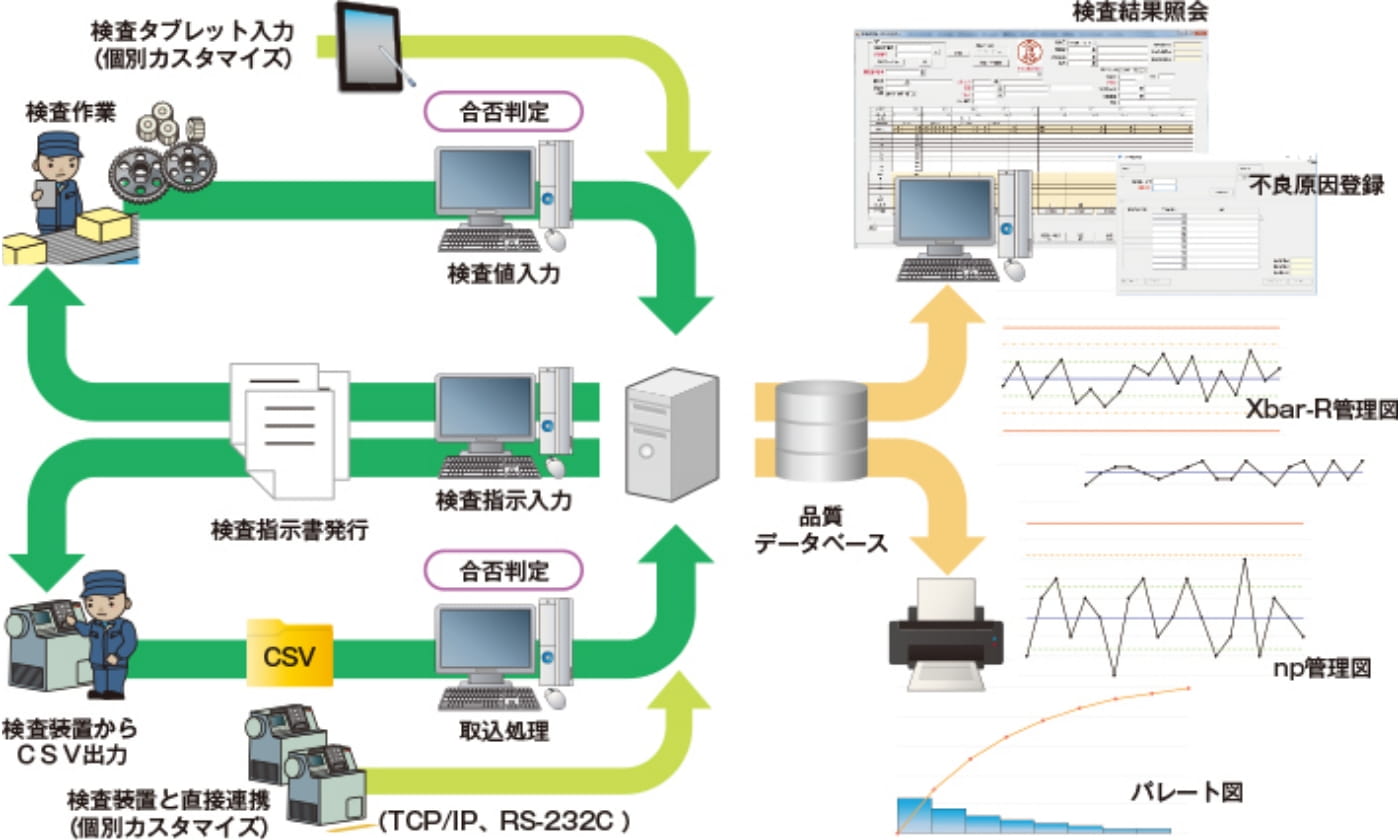

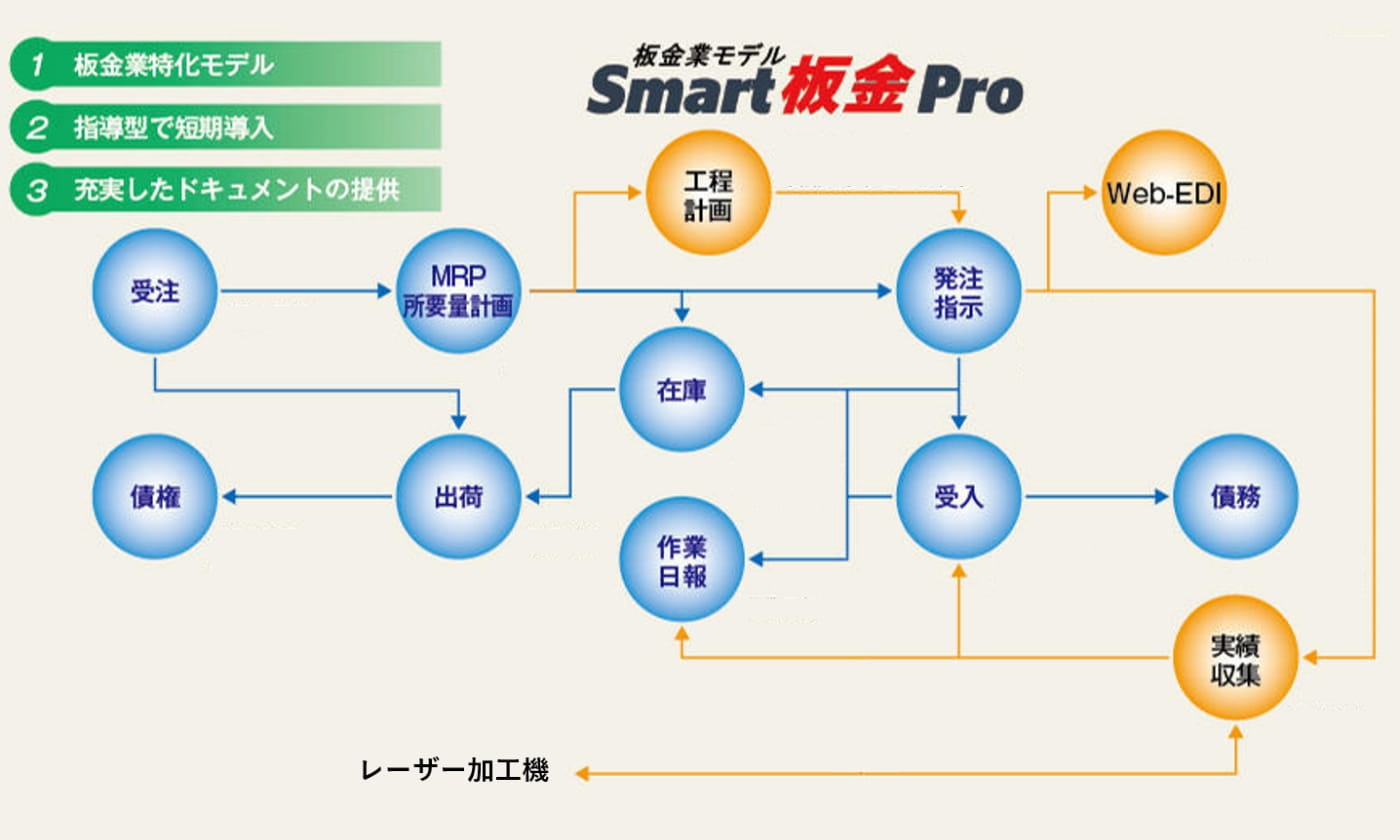

予実管理機能を充実させたソリューションラインナップ

データ連携を担うソフトは、中堅・中小製造業での豊富な実績を有します。

計画の自動変更やリアルで正確な実績収集など、お客様のニーズに合わせた最適な構成をご提案。

専門の技術者がデータ連携・稼働・運用までフルサポート

このほかにも、

お客様の要望に沿った多彩なソフトを

組み合わせることが可能です。

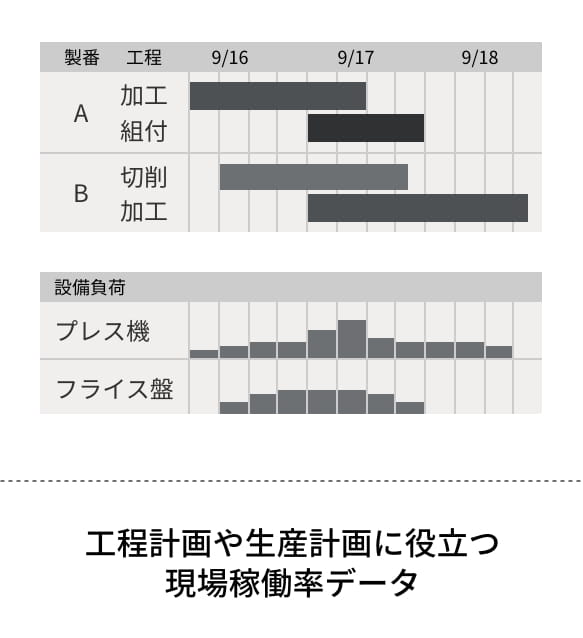

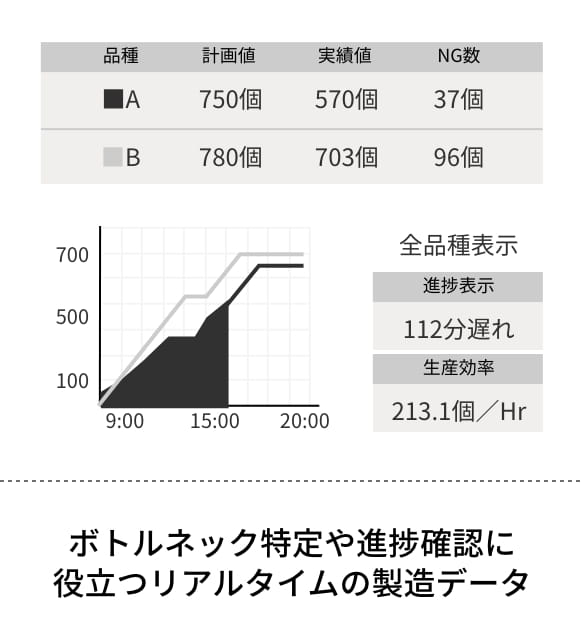

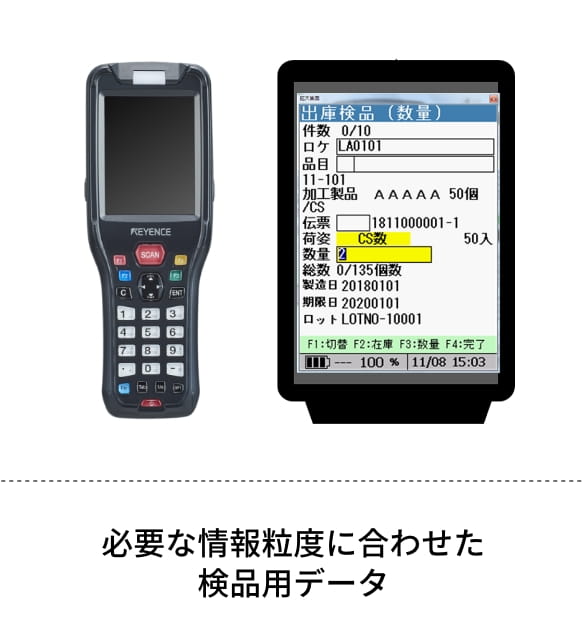

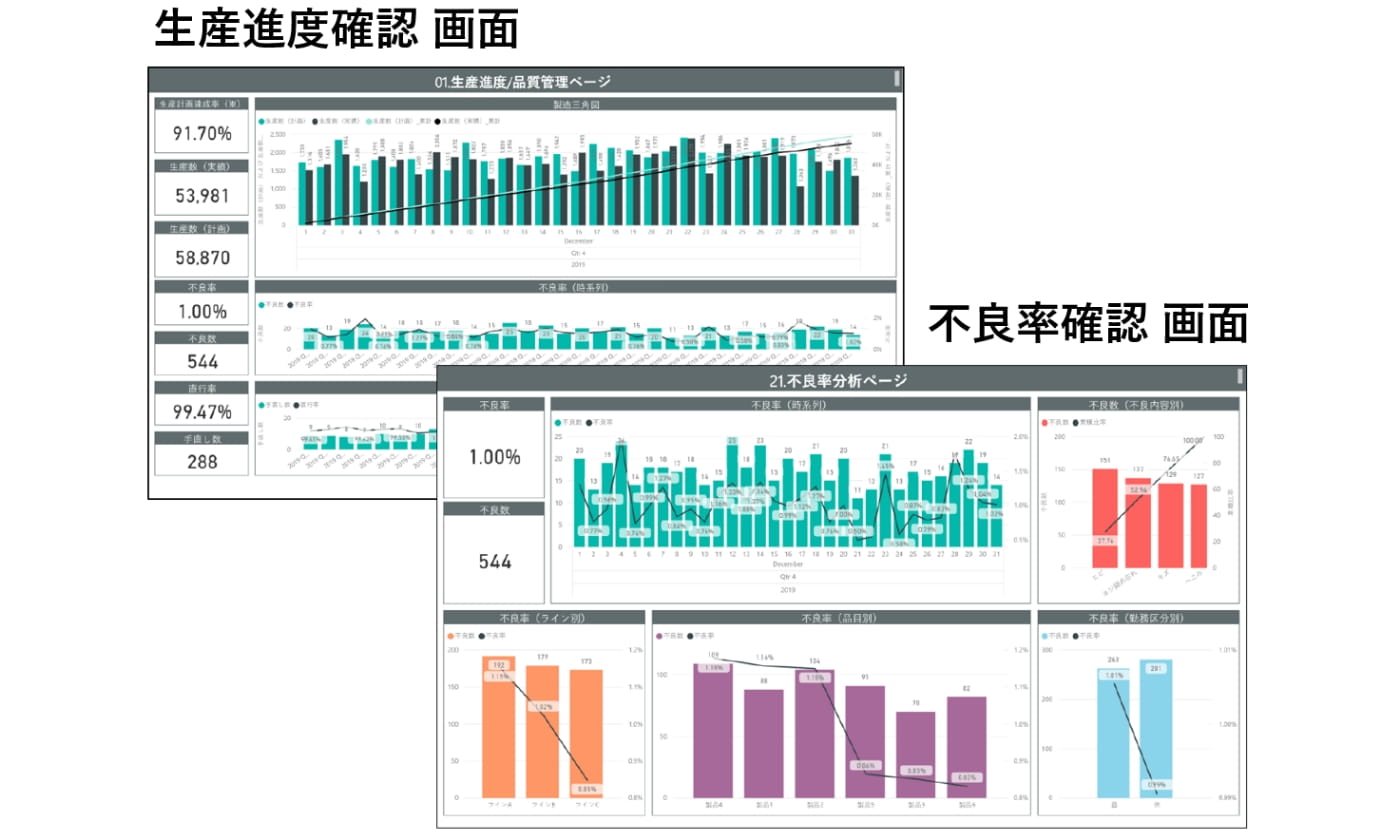

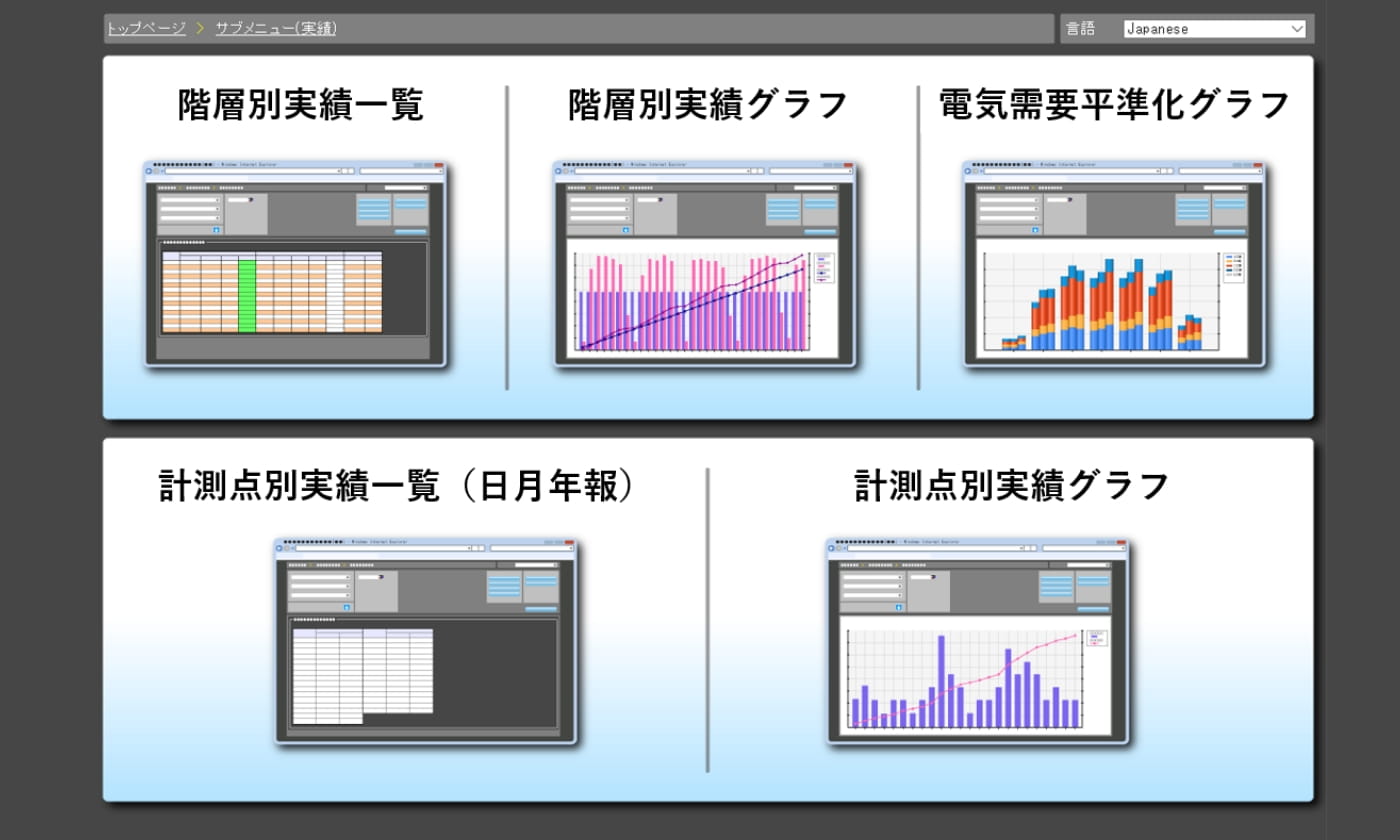

製造業DXを促す活用しやすいデータ提供

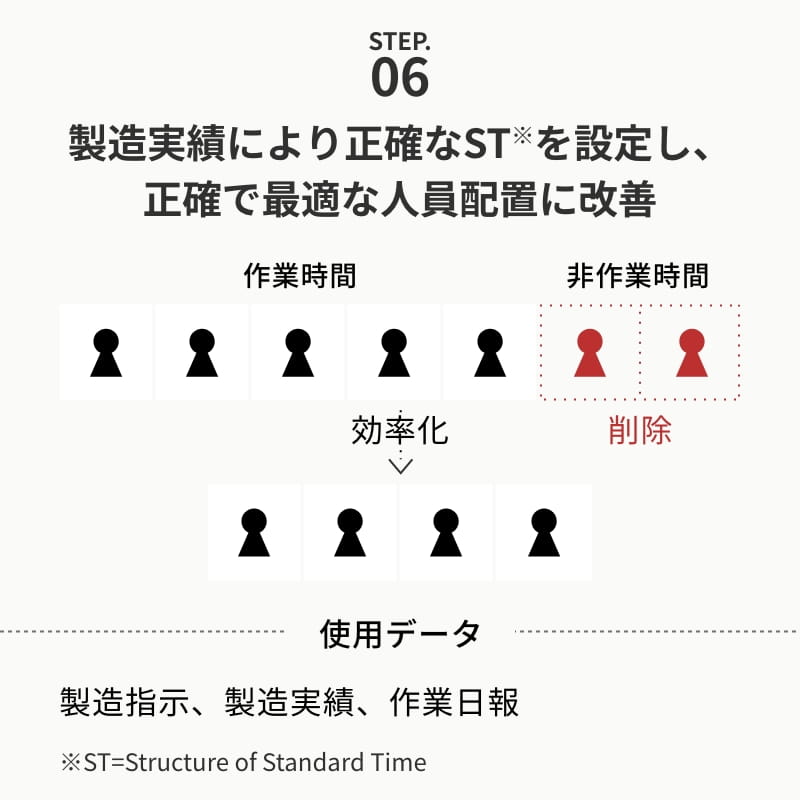

経営者や現場担当者それぞれの業務効率化を促す指標を抽出。

判断しやすい比較グラフの生成や、現場作業者に合わせた外国語への変換などを行います。

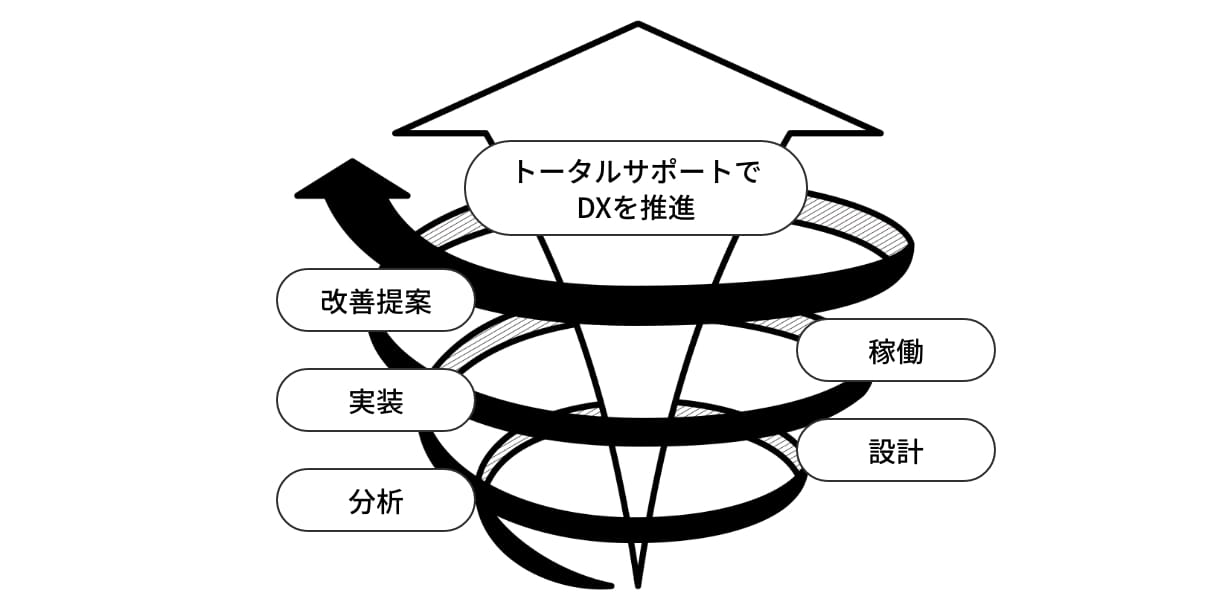

中堅・中小製造業DXプラットフォーム三菱電機の強み

多様な業種・業態におけるノウハウを活用し、

中堅・中小企業のお客様のDX推進をサポートします

-

トータルサポート力

製販連携のプロセスの構築を、

現状分析から、設計・実装・稼働までサポート自社やお客様の現場での豊富な実績を活かして、お客様の課題発見から現状分析、設計・施工・改善提案まで、ワンストップで対応いたします。 -

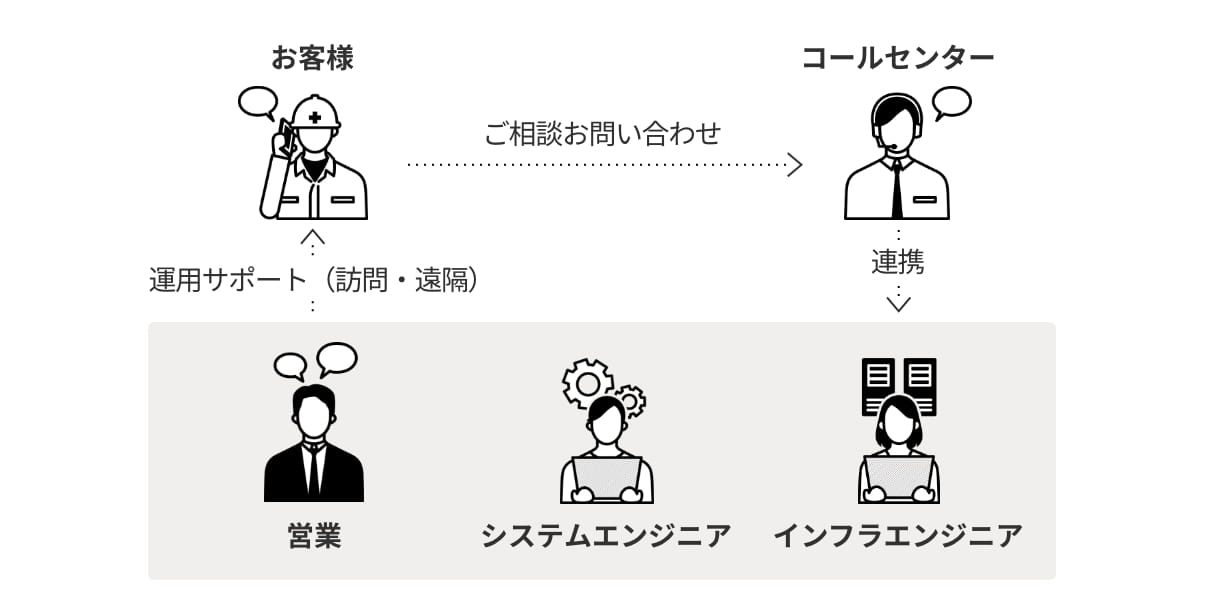

業種・業態別のノウハウ

業種・業態別のノウハウを持った

営業・SE・インフラ担当の専門チーム営業・SE・インフラ部門が三位一体で、全体最適を意識した基本設計を行い、本稼働、運用までサポート。生産管理~MES~製造現場のみならず総務系含む工場全体の業務改善提案が可能です。 -

専門家のバックアップ体制

ツールを熟知した認定技術者により、

最適なカスタマイズ・サポートを実施全国トップクラスの「Factory-ONE 電脳工場」認定技術者を20名在籍しており、システムのカスタマイズが必要な場合にコストパフォーマンスに優れたご提案が可能です。

- お客様ごとに最適なソリューションがあります。まずはご相談ください。

中堅・中小製造業DXプラットフォーム提案例

お客様の課題に応じた解決策をご提案します

工場全体のサポート

現場システムの把握が困難で、工場全体のDX推進が難しい

工場全体のデータを見える化して生産性向上・経営判断に活かしたいと考えています。

しかし、工場システムが複雑化しているため、全体最適なDX設計の見通しがたちません。

専門家による現場の徹底分析で、お客様の状態に合わせた全体DXを提案します

製造業に精通したSEがシステムのボトルネックを明らかにし、お客様に最も効率的な仕組み作りをご提案。

全体設計からシミュレーション、実装、運用サポートにいたるまでトータルでおまかせください。

コンサルティング会社と連携して、システムの構成のみならずサプライチェーン全体を見通した大規模な業務改善提案も可能です。

工場全体のDX推進フロー

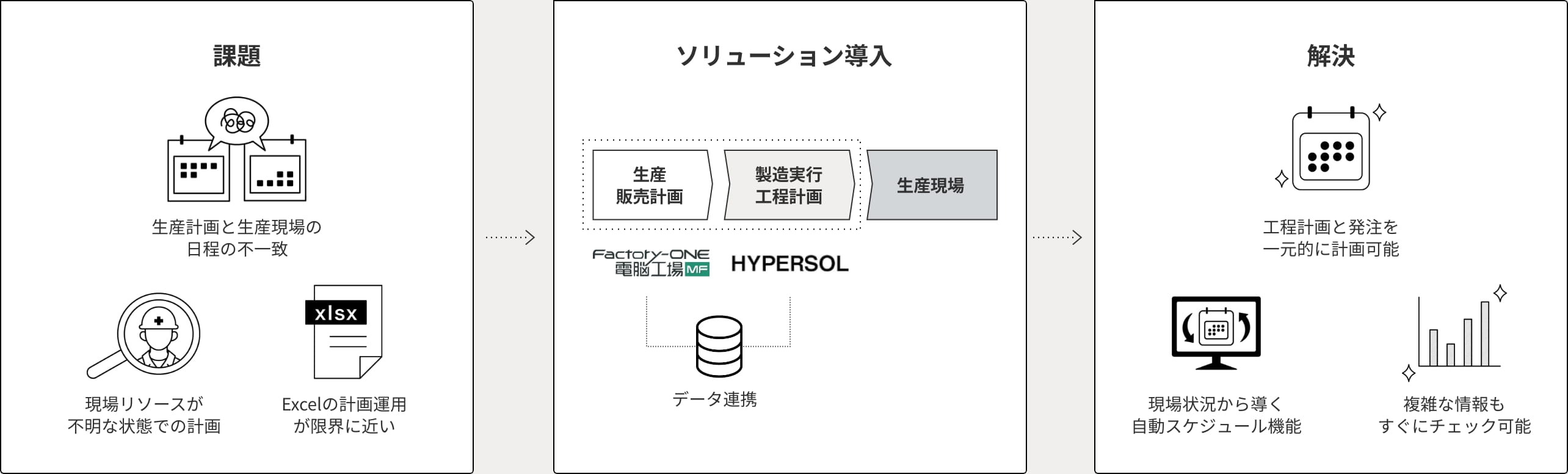

生産・製造実行領域の改善提案

属人化した計画が業務のボトルネックですが、大規模なDXはまだ考えられません

生産管理や工程管理において、社員の勘や経験に頼った計画が、正確な日程管理・受発注を妨げています。

大がかりなDXは関連部署の合意が必要なため、まずは今の状況だけでも改善できる方法はないでしょうか。

まずは生産・販売と製造実行領域のデータをつなぐだけでも、正確で無駄のない計画が実現します

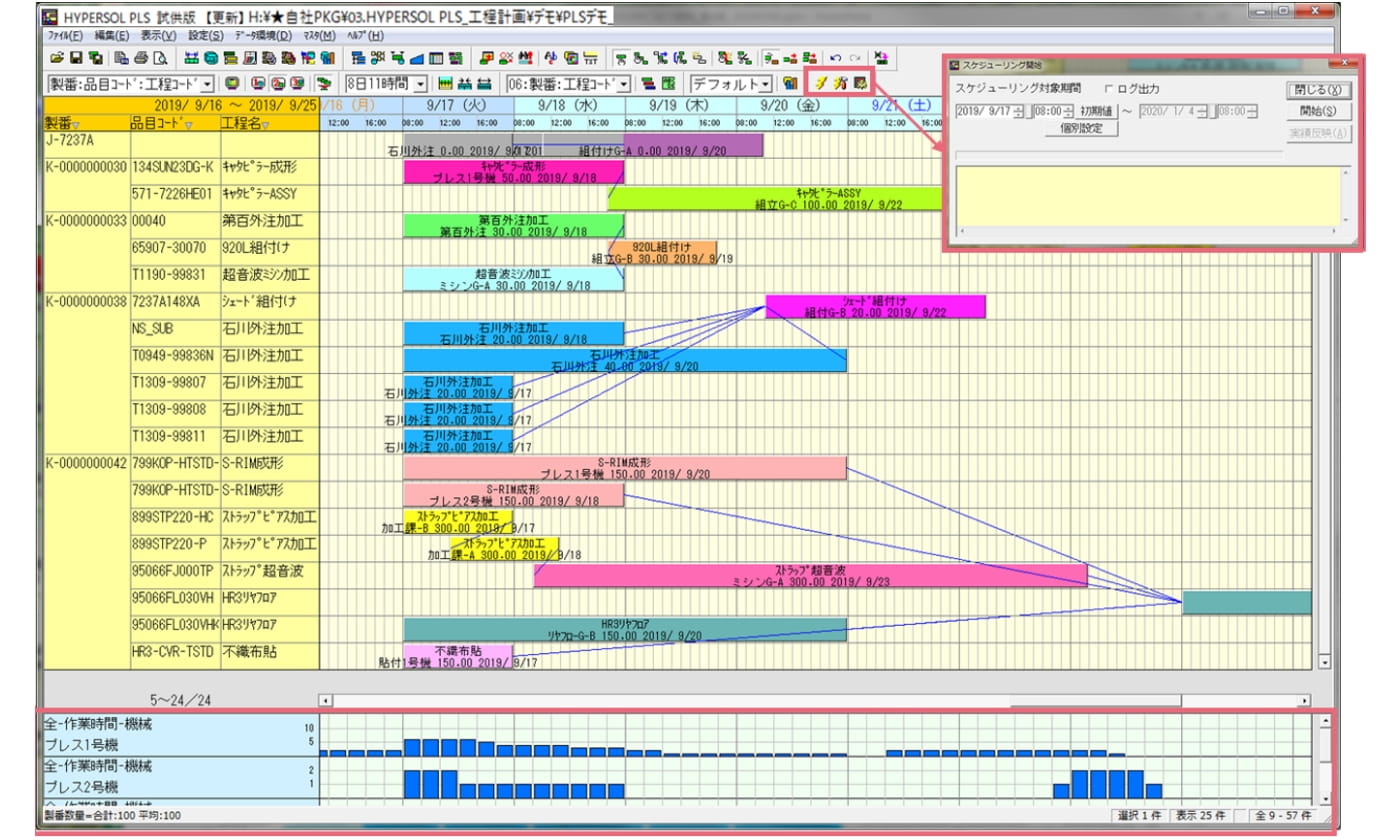

ITシステム導入で生産管理と工程計画のデータをつなげば、属人性を排除した自動のスケジューリングが可能です。

製造実行における人員や設備などの制約条件を設定して、日程計画を出力。

工程間の矛盾をチェックする機能や急な飛び込み受注にもリスケジューリングで迅速に対応できます。

- 「工場システムのDX、何から始めればいい?」

そんなときもまずはご相談ください。

- こんな相談も、お待ちしています!

-

- 自社の課題部分をDX化できるかシステムをみてほしい

- 同業種のDX成功事例を知りたい

- まずは話だけ聞いてみたい