車載用DIATONEスピーカー開発者が語る

伝搬速度と適度な内部損失を両立し

ウーファー用振動板の理想を体現した「NCV-R」

- 寺本

-

今回開発した「NCV-R」と従来型のNCVとの違いは、樹脂に混入するカーボンナノチューブを、まったく新しい混合樹脂との親和性が高いカップ積層型にしたことです。さらに樹脂の配合比率や成型条件を徹底的に最適化し、伝搬速度を樹脂としては異次元の6,300m/秒へと引き上げることに成功しました。このことで音の情報量とエネルギーが増え、腰の強い骨太な音を実現しています。

- 仲田

-

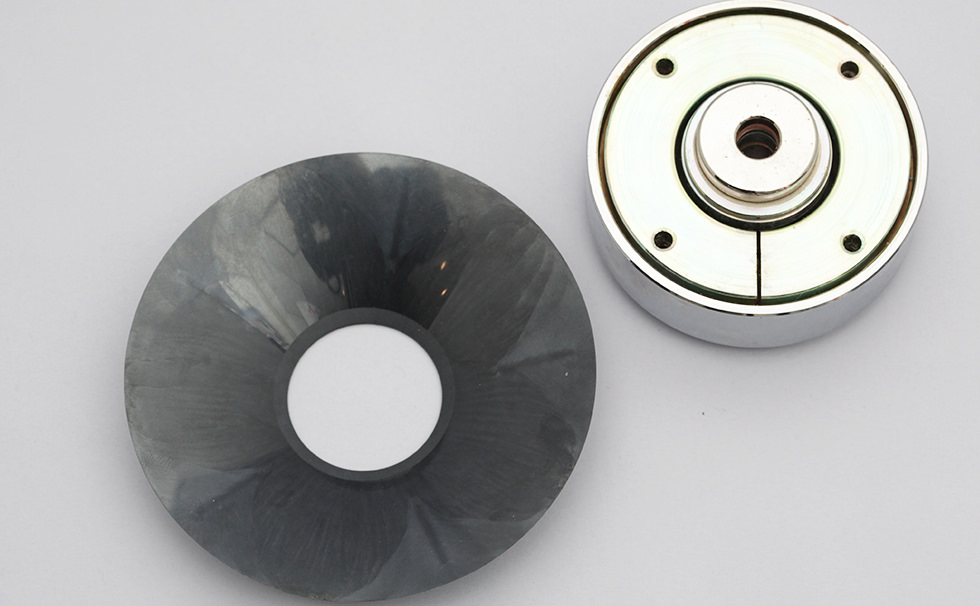

ウーファーの振動板は構造にもこだわり、裏面にいわゆるリブを付けたソリッドライン構造を採用しています。ソリッドライン構造はDS-G500で初めて採用したものですが、この数、長さ、高さ、厚みを変えながら、徹底的にシミュレーションしています。数は2本から9本まで、長さや高さ、厚みの組み合わせは本当に数え切れないくらいシミュレーションして、これはという特性のものを試作して試聴する。これを繰り返して、ようやく納得のいくものができました。

理想的な振動板を駆動する最適な磁気回路を開発

- 寺本

-

ウーファーのフレームや磁気回路にも、NCV-Rという最高の素材を生かすために、DIATONEが持ち得る技術やノウハウを徹底的に落とし込んでいます。磁気回路はネオジウムの内磁型としては異例なほど大型のものを開発しました。ボイスコイル径は、DS-G500も大径で直径30㎜でしたが、DS-SA1000はさらに大きく直径36㎜で、ダブルネオジウム磁気回路を構成しています。トゥイーター同様に、プレートに溝を切ったECCT低歪磁気回路を採用し、渦電流による交流歪みを低減しています。さらにMLCT(マグネティック・ループ・キャンセリング・テクノロジー)というDIATONE独創の技術も採用しました。

このMLCTについて少し説明しましょう。磁気回路で入力信号に対してボイスコイルを正確に動かすためには、磁気歪みをボイスコイルの手前側と奥側の磁気ループを正しく対称にしておく必要があります。こうしておくことで二次歪み、三次歪みが減るのですが、三次歪みをさらに減らすために磁気ループの最適化を図るシミュレーションを徹底的に実施しました。その結果、あるとき突然、歪みが異常に下がるポイントがあったのです。何か間違えたのかと思ったほどなのですが、検証したらこれは使えるということがわかりました。この磁気ループの最適化を図る技術がMLCTなのですが、低音域の磁気歪みのエネルギーを約1/10まで減らすことができる画期的な技術です。従来は磁気歪みを下げるために銅リングをはめるといったことをしてきたのですが、これをやると磁束密度も減ってしまい、エネルギーのロスが生じていました。DS-SA1000のウーファー用磁気回路は、MCLTによって磁束密度を減らすことなく、歪みを大幅に低減しています。

異種金属を組み合わせてフレームの共振を抑える

- 寺本

-

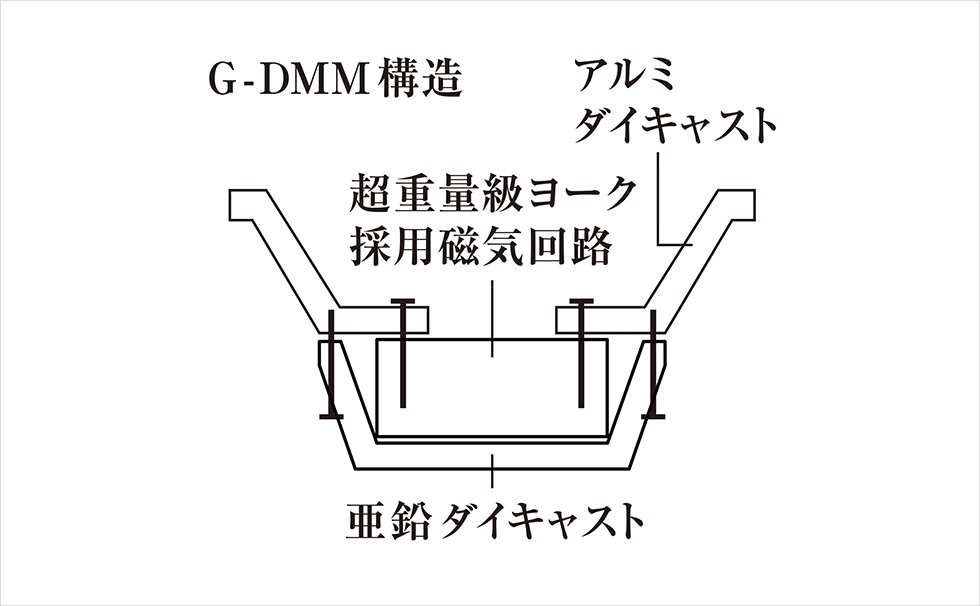

画期的な新素材NCV-R、強力な磁束密度と低磁気歪みを両立した磁気回路を支えるフレームに関しても、新しい技術を投入しました。これまでのDIATONEスピーカーは、磁気回路と駆動系をバスケット構造のマグネットカバーとフレームで一体化し、強固に固定するDMM(ダイレクト・マグネット・マウント)構造というフレームを、ホームスピーカーの時代から採用しています。これは、磁気回路でボイスコイルを押す力が働きますが、作用反作用の法則で、ボイスコイルを前に出すのとまったく同じ力で磁気回路を後ろに押し下げますが、このとき磁気回路が動いてもらっては困ります。磁気回路を支えているフレームが弱いと共振したり力を抑えきれないといったことが起こります。この剛性を徹底的にあげるために、マグネットとフレームをダイレクトに接合しようというのが、DMM構造の発想です。さらに車載用DIATONEスピーカーの場合、DS-G50のときからメインフレームとマグネットカバー、磁気回路を一体化して剛性を保持しています。その際、フレームとマグネットカバーは金属素材を使っているのですが、敢えて異種金属を組み合わせています。金属は叩くと「キンキン」とか「チンチン」といった、いわゆる金属音がします。ここでゴムとか樹脂を挟むということをすると、音がなまってしまうし、力もしっかり受けきれない。しかし、共振点の違う異種の金属をうまく組み合わせることで、金属特有の鳴きをピタッと止めることができるのです。DIATONEはアルミと亜鉛を接合して、高い剛性を得つつ鳴きをしっかりと止めています。また、DS-SA1000の磁気回路は非常に大型で発生する力も強いので、これを確実に受け止めるためにDMM構造自体も新たに開発し、より強度の高いG(グラビティ)-DMM構造を採用しています。しかし、ここまでサイズが大きくなると、このフレーム自体の振動エネルギーが問題になってきます。

- 仲田

-

異種金属の組み合わせで共振音を抑えるという話が出ましたが、もともとの金属が共振しなければさらに音を抑える効果を高めることができます。アルミも亜鉛も固有の共振音があり、普通にフレームやマグネットカバーを作れば、やはりその金属固有の音が出てしまいます。そこで、今回亜鉛ダイキャスト製マグネットカバーの方に部分的な切れ込みを入れました。この切れ込みもすべて同じではなく、深さや長さを変えています。こうした構造を取り入れたことで剛性が変わり、共振点が単一ではなく分散し、さらにピーク値を下げることができました。この加工を施したうえで異種金属と組み合わせることで、鳴きをより効果的に抑えています。この加工は、どの位置にどのくらいの切れ込みを入れるか、数をどうするかという法則があるわけではないので、すべて試作を繰り返したのち、シミュレーションでも効果を確認して決定しました。共振音を聴くのには聴診器の集音部を切り離してパイプだけにしたものを使い、音が出ていそうな場所の音を聴き、共振ポイントの見当を付けて、加工しました。ただし、やり過ぎれば剛性が落ちてしまうし、足りなければ効果が薄い。手作業で溝を切っては音を聴いて解析し、効果の高そうな部分を探り、ようやく一番効果の高い切れ込みのパターンを発見しました。このフレームの共振音を抑えることによって、スピーカーから出る音のどのあたりに効くかというと、中低域から低域の音の太さに劇的に効いています。トゥイーターのときにも話が出ましたが、振動板以外の音を無くす取り組みのひとつで、こうした細かなことの積み重ねがDS-SA1000の音に貢献しているのです。

ダイレクターとスタビライザーも不要共振を徹底的に排除

- 仲田

-

同じようにダイレクターも共振音を抑えるのに苦労しました。実際の製品では、ダイレクターの裏面を見ると軽量化のための空洞部分に結構な数のリブがありますが、開発の初期段階ではこのリブはありませんでした。ダイレクターそのもののデザインは、トゥイーターのときと同じようにシミュレーションと試作、試聴を繰り返して決定しています。試作品ができて音を確認したところ、どうもダイレクターから共振音が出ているということで、この共振を抑えなければいけないということになりました。しかし、試作品をいくつも作れるわけにはいきませんので、聴診器を使ってあちこちの音を聴き、共振している部分を探り当てるといったことを行っています。手作業で作ったリブをボンドで空洞部に貼り付け、本当に鳴きを抑えるのにこの形状が効いているのかを音を聴いて確認し、図面に落とし込んでいきました。また途中でダイレクターとフレームがわずかに不均一にあたっていて音が出ていることがわかり、均一にあたるように寸法を細かく調整したりと、とにかく共振音が出ないように作り込んでいきました。この加工精度を出すのも大変なのですが、生産現場に無理を言ってがんばってもらい、なんとか乗り切ったという感じです。

- 寺本

-

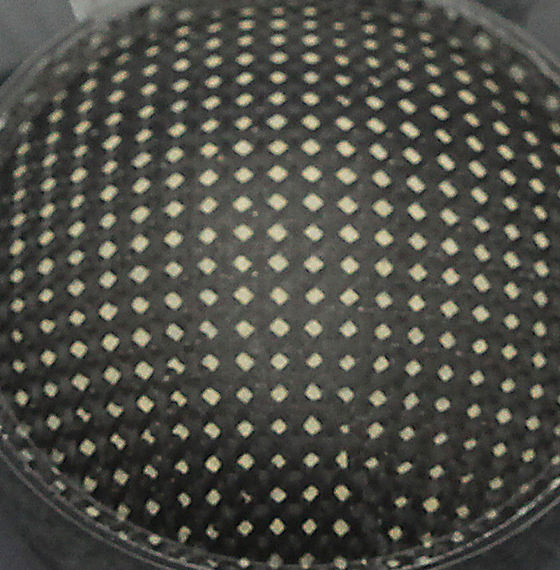

ダイレクターに装着するスタビライザーはDS-SA3から採用していて、DIATONEスピーカーのデザイン的な象徴にもなっています。ダイレクターの素材はアルミで、スタビライザーは亜鉛を使って、装着したときに共振が抑えられます。スタビライザー自体の役割は、音というよりも振動板保護の方が大きいのですが、装着することで音が悪くなってはいけないので、共振させないことに加え、音の流れを阻害しない太さやデザインになっています。振動板の保護だけを考えるとパンチングメタルの方がいいのですが、確実に音が悪くなるのでDIATONEはウーファー用としてはダイレクターの強度も上げられるのでスタビライザーを採用しています。トゥイーターのグリルも、パンチングメタルではなく鳴きを抑えるための塗装を施した金属メッシュを採用しました。この金属メッシュは振動板の前にあるので、振動板から出た音で振動します。そのため、金属メッシュはダイレクターとは直接触らない構造になっていて、振動をダイレクターに伝えないようにしています。

- 仲田

-

オーディオ用スピーカーユニットの構造自体は昔から大きくは変わっていません。DS-SA1000の開発でとにかく重視したのは、余計な音を一切出さないということで、素材そのものが不要な音を出さない、伝えないようにするということに重点を置いて開発を進めました。これはウーファーもトゥイーターも一貫しています。結果として入力したエネルギーや信号がロスなく音になっています。ゴムとか樹脂を使うと、そこで吸収されて音が減衰してしまい、音がストレートに出てこなくなるのです。

スピーカーは各パーツのあちらこちらから音が出てしまいます。ボビンが動いたときに出る音とか、ダンパー、エッジの音なども聴診器を当てて音を確認しました。ウーファーのセンターキャップからも音が出るので、素材や径、構造を変えていろいろと試しました。センターキャップの素材や構造を変更したら、音が抑えられたかをセンターキャップ単体の状態で聴診器で確認したり、実際に振動板に貼って音を聴いたりしています。

音質と取付性、デザインを高いレベルで融合

- 寺本

-

ウーファーのデザインに関しては、DS-SA1とDS-SA3の時の反省を踏まえた設計をしています。あの2機種に関しては、ウーファーの奥行きが76㎜もあり、取付に苦労するデザインでした。これはホームオーディオのトップレベルの音をクルマに持ち込もうという開発コンセプトだったので、とにかく音優先の設計で取付の配慮はあまり強くは意識していなかったのです。その後に登場するDS-G50の開発時には、ドアの純正スピーカー位置に取り付けるということを強く意識し、多くのクルマで純正スピーカーの取付面を研究しました。このとき奥行きを60㎜に抑えれば、ごく一部の軽自動車を除いて、ドアに大がかりな改造をしなくても取付できることがわかりました。同時に取付径も139.5㎜以内に収めれば、汎用性が非常に高くなることも学びました。本来この手の取付に関わる寸法は、市販カースピーカーを作り続けてきたメーカーなら当たり前の数字なのでしょうが、DIATONEは市販カースピーカーでは新参だったので、当時はそうした取付のノウハウが少なかったのです。

DS-SA1000はフラッグシップで、音優先で設計しているので、奥行きは65㎜とDS-Gシリーズよりは少し大きくなっていますが、できるだけ幅広いユーティリティを持たせています。もちろん、クルマのドアに直付けしたり簡素な市販バッフルで取り付けるような製品ではないので、この奥行き寸法は許される範囲だろうと考えています。

苦労の多いスピーカーなのですが、塗装もかなりの苦労がありました。今回採用したカラーは「プレミアムワインブラウン」というオリジナルカラーなのですが、デザイナーからはじめに出てきた色がすごくよくて、これを実現しようとしたらえらく大変なことになってしまいました。光を当てると中が輝いて赤色が増すという美しい色なのですが、なかなか思った通りの色を製品化するのが難しく、これを塗装で実現するのに一年くらいかかっています。