業種別ソリューション

自動車

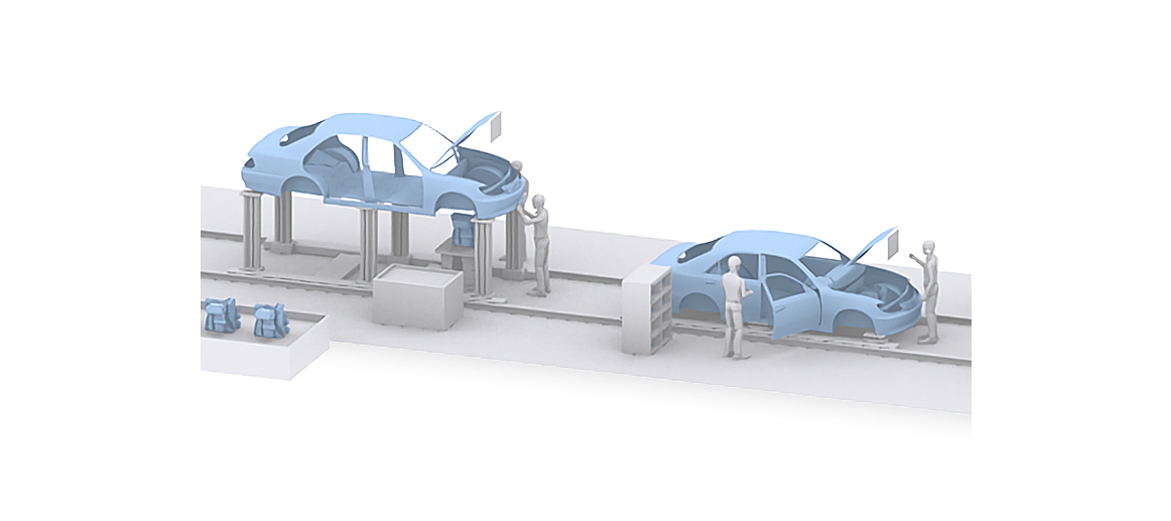

車体組立

- 多様化する作業者に対し、作業手順・時間を明確化して品質向上につなげたい

- 組立てした車体の各部分を測定・常時監視し、品質向上につなげたい

課題解決

| 課題 | 解決 |

|---|---|

| 多様化する作業者に対し、作業手順・時間を明確化して品質向上につなげたい | アンドン・ポカよけ・ネジ締め作業支援システムで作業手順・時間を明確化 |

| 組立てした車体の各部分を測定・常時監視し、品質向上につなげたい | 組付け精度・QRコード読み取りなど各部分をMELSENSORで常時監視 |

課題

多様化する作業者に対し、作業手順・時間を明確化して品質向上につなげたい

解決

アンドン・ポカよけ・ネジ締め作業支援システムで作業手順・時間を明確化し現場の情報を共有することで、作業ミスによる不良品発生の防止やダウンタイムの短縮を実現します。

- 生産現場から得られる情報を、GOT2000を通してアンドン用モニタに表示することで現場の作業者、管理者、事務所の保全担当者が情報を共有できる

- デジタルピッキングによるヒューマンエラー防止や、組立て作業やネジ締め作業支援による品質向上・生産性向上を実現できる

Point

- 問題発生時に作業工程を見直すなどスムーズな対応が可能

- 部品の取り間違い防止やダウンタイムを減少

関連製品

課題

組立てした車体の各部分を測定・常時監視し、品質向上につなげたい

解決

組立てした車体の組付け精度・QRコード読み取りなど各部分をMELSENSORで常時監視し、良否判定することで不良品流出を防止して品質の向上を実現します。

- GOTで見える化し、その場で検査結果を確認

- デジタルピッキングによるヒューマンエラー防止や、組立て作業やネジ締め作業支援による品質向上・生産性向上を実現

Point

- 損傷の激しいコードや検出パターンなどが損傷した2次元コードや反射、傷、印字不良のある一次元コードなども安定して読取りが可能

- 広範囲の視野でコードの読み取りが可能なため、複数コードの一括読取りや位置のばらつき、高さが違う対象物のコード読み取りなどを1台で対応可能