FA(Factory Automation)からスマートファクトリーへ

製造工程を自動化して生産性の向上を目指したFA(Factory Automation)は、今のIT技術が登場する前から長い時間をかけて模索されてきました。スマートファクトリーの基盤として、FAで培われてきた自動化のノウハウが継承されています。

近年になってスマートファクトリーと形容されるようになった要因の一つに、IoT(Internet of Things)技術の登場があります。IoTとは、これまで接続されていなかったThings(モノ)をインターネットに接続する技術の総称で、日本語では「モノのインターネット」と訳されます。IoTを「PCやスマホだけでなく、日用品・家電・自動車・建物・食物などのさまざまなモノがRFIDや組み込みセンサー、無線LANなどによりインターネットに接続し、識別したり、位置を特定したり、コントロール可能にしようとするビジョン」と定義することもあります。

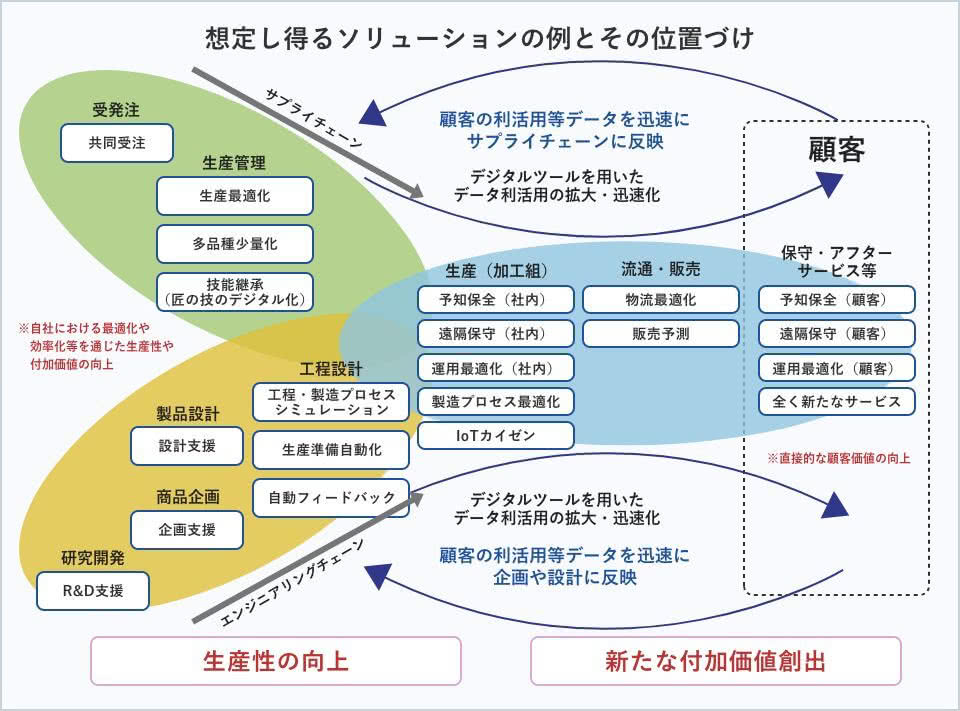

IoTによって、工場にはどのようなメリットが生まれたのでしょうか。工場における製造機器・装置もIoT技術によってインターネットにすべてつながるようになり、制御や遠隔操作が容易になりました。しかし、最大のメリットは、今まで入手することさえ難しかった情報をデジタルデータとして大量に収集できるようになったことです。

デジタルデータの活用例としては、製造機器が発する音波や電気信号を監視して異常を検知したり、センサーで製品の品質データを収集して設計の修正に活かしたりすることがあげられます。インターネットのブロードバンド化により、大容量の映像データを収集することも可能になりました。例えば、検査工程の映像をリアルタイムに解析して製品の不具合発見に役立てることができます。AIを活用した映像解析ソリューションは、製品の検査だけでなく、工場内の保安や従業員の安全確認など、スマートファクトリーにおいて幅広く活用されています。

スマートファクトリーに不可欠なサイバーフィジカルシステム(CPS)

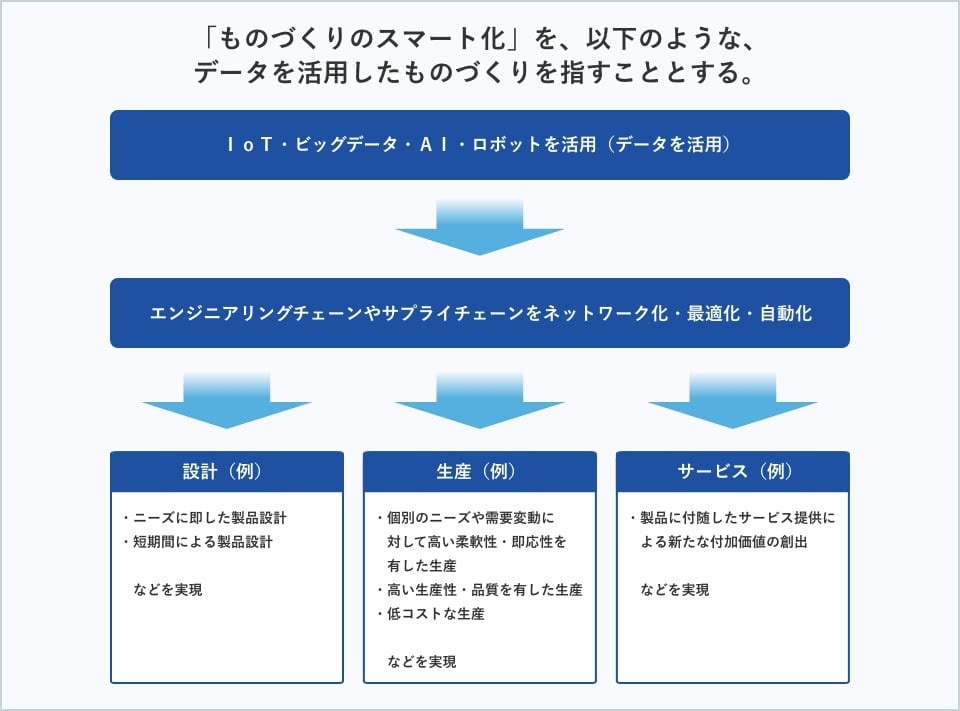

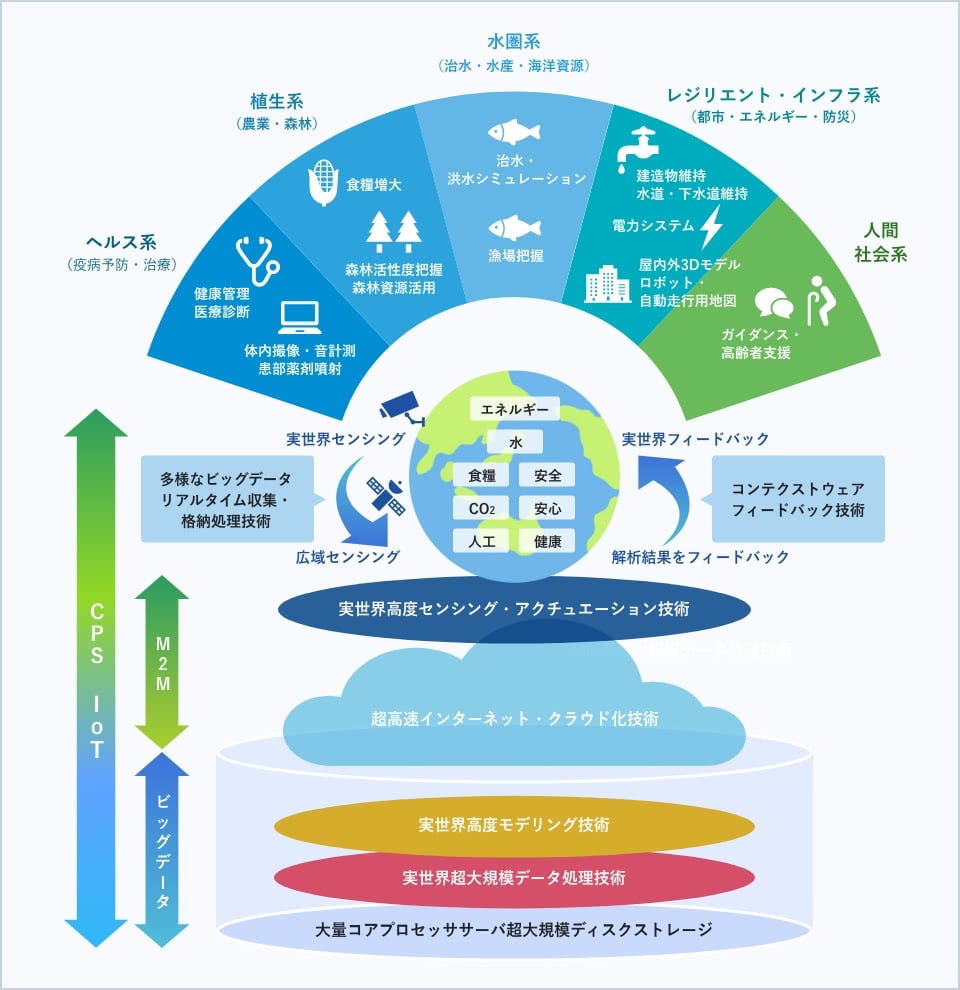

ドイツのインダストリー4.0の中で、センサーやIoT技術を用いて収集したフィジカル空間(実世界)の情報をデジタルデータとして分析し、それを産業の活性化や社会問題の解決に役立てていく「サイバーフィジカルシステム(CPS)」という概念が掲げられています。

サイバーフィジカルシステムとは、実世界のあらゆる事象をデジタルデータとしてとらえ、AIがデータを解析して、その解析結果の実施によって得られる情報をさらにデータとして蓄積するというサイクルを作り出すことです。

サイバーフィジカルシステムの中核技術の一つとして、「デジタルツイン(Digital Twin)」があります。センサーやIoTから収集したデジタルデータを分析して、仮想空間に再現した工場でシミュレーションを行い、改善策を迅速に見つけて現実の工場にフィードバックする一連のサイクルを指しています。現実の工場と仮想空間の工場をツイン(双子)とみなして、この名称がつけられました。

実は、サイバーフィジカルシステムの考え方自体は決して新しいものではありません。日本でも、以前から半導体製造工場や化学プラントなど一部の分野で導入されていました。当時は、デジタルデータの収集が難しかったこともあって導入分野は広がりませんでしたが、インダストリー4.0以降にセンサーやIoTなど要素技術が発展したことで急速に導入例も増えています。サイバーフィジカルシステムを具現化することによって、工場はスマートファクトリーに進化すると考えてもいいでしょう。

経済産業省では、IoTによるモノのデジタル化・ネットワーク化によって、デジタル化されたデータがインテリジェンスへと変換されて現実世界に適用される社会を「データ駆動型経済」と表現しています。データ駆動型経済は、サイバーフィジカルシステムがあらゆる領域で適用される社会とほぼ同じ意味ととらえることができます。

出典:JEITA・電子情報技術産業協会ウェブサイト