信頼性情報

電力用半導体デバイスであるパワーモジュールは1970年代後半のバイポーラー系半導体チップを内蔵したバイポーラー系モジュール(トランジスタモジュール、サイリスタモジュール等)の市場投入、及び1980年代前半のMOS系半導体チップを内蔵したMOS系モジュール(IGBTモジュール等)の本格的市場投入により、現在では、その用途はエアコン、冷蔵庫、洗濯機に代表される家庭電器製品及び、各種インバーター産業機器、サーボ、UPS、電力・電鉄の周辺機器等に代表される産業用機器に幅広く使用されています。

一方、信頼性面についても、これら半導体デバイスの技術向上と共に急速に向上しています。

一般的に、高信頼度が要求される機器では、半導体デバイスの故障率は10~100FIT(1FIT=1×10-9/時間)程度が必要ですが、このような信頼度を実現する為には、半導体固有の信頼度の向上は勿論のこと、半導体の特質と半導体の信頼度に与える各種のストレスの大きさを充分加味した機器設計、使用条件との調和が非常に重要な問題といえます。

実際に同じ製法でつくられた半導体デバイスが機器設計上の余裕度、使用方法の違いより、市場における故障率が1桁以上異なることも、しばしば見られます。

ここでは半導体デバイスの信頼性について、一般的に機器設計、使用上で考慮する必要がある問題点、実際の市場故障に至った故障要因事例、弊社での信頼性試験結果事例及び品質保証活動について紹介いたします。

一方、信頼性面についても、これら半導体デバイスの技術向上と共に急速に向上しています。

一般的に、高信頼度が要求される機器では、半導体デバイスの故障率は10~100FIT(1FIT=1×10-9/時間)程度が必要ですが、このような信頼度を実現する為には、半導体固有の信頼度の向上は勿論のこと、半導体の特質と半導体の信頼度に与える各種のストレスの大きさを充分加味した機器設計、使用条件との調和が非常に重要な問題といえます。

実際に同じ製法でつくられた半導体デバイスが機器設計上の余裕度、使用方法の違いより、市場における故障率が1桁以上異なることも、しばしば見られます。

ここでは半導体デバイスの信頼性について、一般的に機器設計、使用上で考慮する必要がある問題点、実際の市場故障に至った故障要因事例、弊社での信頼性試験結果事例及び品質保証活動について紹介いたします。

2.1 半導体デバイスの故障率経時変化

一般に電子機器、電子部品の故障率は、図2.1の曲線(a)のように初期故障期、偶発故障期を経て磨耗故障に至る、いわゆるバスタブカーブ形の変遷をたどります。

このような故障率カーブにおいて、機器に使用の半導体デバイス選定は、機器の用途、デバイス故障発生時の影響・波及性、予防保全体制等から、初期故障期の故障率、偶発故障期の故障率及び有用寿命期間の3点を考慮して選定する必要があります。

又半導体デバイスの故障率カーブの特徴として一般に図2.1の曲線(b)のように故障率が時間の経過と共に除々に減少していく傾向を示す特徴があります。このことは見方を変えますと、偶発故障期において故障率が低くなり安定していても、故障分布の形からは初期故障形が引き続いているとも言えます。実際の半導体デバイスの故障率の経時変化例は図2.2に示すように製造直後は高い故障率を示していますが、これをエージングし、デバッキングすることにより、故障率は、さらに減少していきます。このように高信頼度が要求される半導体デバイスのエージング、デバッキングとしては高温エージング、電力エージングなどが有効適切に利用されます。

先述の如く、半導体デバイスの故障率カーブは漸次減少形の分布を示しますので、機器の信頼度を上げる為には、初期故障率(特に断線、短絡などの重欠点の故障率)の低いものを使うことに考慮を払う必要があります。

次に、機器メーカー殿で、組立調整及びエージングに入りますが、この期間中の故障率は重欠点で≦0.1%です。もし、この値を大幅に越えるようなら、回路設計、組立工程、試験工程か又はデバイスに問題がありますので、原因の究明が必要です。

放置しておきますと、市場での故障多発につながることもあります。この組立調整及びエージング期間の重欠点故障率と市場故障率は相関のある場合が多く、故障率が高い場合には注意を要します。さて、機器が市場に出ますと、さらにストレスレベルは低下しますので故障率は一段と低下し、通常、数FIT~数100FITになります。この為には機器使用面からの余裕のある設計が必要で、一般には電圧は最大定格の50~60%以下、接合温度は最大定格の70~80%以下にディレーティングして使用頂くのが望ましい条件です。さらに使用する半導体デバイスと使用回路、環境条件(各種ストレス等)との協調も信頼性向上の為、忘れてはならない重要な要素です。

なお先述のように、機器の信頼度設計上 デバイスの選択で考慮しておかなければならない課題として、性能及び信頼性と経済性とのトレードオフがあります。

高性能、高信頼度化と経済性の両方を達成することは容易ではない為、この両者のバランスをとって、機器の目標とする性能、信頼度と調和のとれた、半導体デバイスの選択することがユ-ザ-側の重要な課題といえます。

このような故障率カーブにおいて、機器に使用の半導体デバイス選定は、機器の用途、デバイス故障発生時の影響・波及性、予防保全体制等から、初期故障期の故障率、偶発故障期の故障率及び有用寿命期間の3点を考慮して選定する必要があります。

又半導体デバイスの故障率カーブの特徴として一般に図2.1の曲線(b)のように故障率が時間の経過と共に除々に減少していく傾向を示す特徴があります。このことは見方を変えますと、偶発故障期において故障率が低くなり安定していても、故障分布の形からは初期故障形が引き続いているとも言えます。実際の半導体デバイスの故障率の経時変化例は図2.2に示すように製造直後は高い故障率を示していますが、これをエージングし、デバッキングすることにより、故障率は、さらに減少していきます。このように高信頼度が要求される半導体デバイスのエージング、デバッキングとしては高温エージング、電力エージングなどが有効適切に利用されます。

先述の如く、半導体デバイスの故障率カーブは漸次減少形の分布を示しますので、機器の信頼度を上げる為には、初期故障率(特に断線、短絡などの重欠点の故障率)の低いものを使うことに考慮を払う必要があります。

次に、機器メーカー殿で、組立調整及びエージングに入りますが、この期間中の故障率は重欠点で≦0.1%です。もし、この値を大幅に越えるようなら、回路設計、組立工程、試験工程か又はデバイスに問題がありますので、原因の究明が必要です。

放置しておきますと、市場での故障多発につながることもあります。この組立調整及びエージング期間の重欠点故障率と市場故障率は相関のある場合が多く、故障率が高い場合には注意を要します。さて、機器が市場に出ますと、さらにストレスレベルは低下しますので故障率は一段と低下し、通常、数FIT~数100FITになります。この為には機器使用面からの余裕のある設計が必要で、一般には電圧は最大定格の50~60%以下、接合温度は最大定格の70~80%以下にディレーティングして使用頂くのが望ましい条件です。さらに使用する半導体デバイスと使用回路、環境条件(各種ストレス等)との協調も信頼性向上の為、忘れてはならない重要な要素です。

なお先述のように、機器の信頼度設計上 デバイスの選択で考慮しておかなければならない課題として、性能及び信頼性と経済性とのトレードオフがあります。

高性能、高信頼度化と経済性の両方を達成することは容易ではない為、この両者のバランスをとって、機器の目標とする性能、信頼度と調和のとれた、半導体デバイスの選択することがユ-ザ-側の重要な課題といえます。

2.2 パワーモジュールの故障要因について

機器組立調整段階・市場から故障として返却されたデバイスについて故障解析を行いますと良品である場合や、使用・環境条件に問題のある場合、又はデバイスに欠陥のある場合があります。IGBTモジュールの例では、これら故障要因には、次のようなものがあります。

上記要因の内で有用寿命期間を決定する要因の一つとしてモジュール内部のワイヤとチップ間のワイヤボンド接合部及び絶縁基板~ベース板接合部(はんだ接合)の熱疲労故障があります。

製品の品質、価格、納期及びサービスは、いずれも重要な要素として、それぞれ最善をつくさなければなりませんが、品質はその製品が存在する限りたえずその使用者とともにあり、使用者に奉仕を続ける、切り離すことのできない大切なものです。

半導体工業では、製品に要求される品質水準が非常に高く、一方、その製造は「ウエハ工程」に見られるきわめて精密なプロセス制御能力や、「アセンブリ工程」に見られる微細な作業など非常に高度な技術を要する大量生産方式ですので、それだけに、高い品質管理を必要とします。

以下に、その品質保証活動の概要を説明いたします。

半導体工業では、製品に要求される品質水準が非常に高く、一方、その製造は「ウエハ工程」に見られるきわめて精密なプロセス制御能力や、「アセンブリ工程」に見られる微細な作業など非常に高度な技術を要する大量生産方式ですので、それだけに、高い品質管理を必要とします。

以下に、その品質保証活動の概要を説明いたします。

3.1 量産を行うための手順

開発試作から量産試作を経て、量産に至るまでの各段階にて、性能、信頼性確認のために一連の形式試験を実施し、あわせて図面標準類の検討も行います。図3.1に開発から量産まで品質保証系統図を示します。また、形式試験のうち、信頼性確認のための信頼性試験については次節で述べます。

3.2 環境管理

半導体工業では、環境が製品の品質に影響を与えることがとくに大きく、防塵、防湿、恒温を保つため、管理基準が定められ、厳密な管理が実施されています。工場で使用するガス類及び水についても同様の処置がとられています。

3.3 製造装置、計測機器などの定期点検及び保守管理

半導体工業は装置工業ともいわれ、製造装置、計測機器などの管理は、デバイスの製造上、重要な要素です。装置の精度低下、故障などを未然に防ぐため、定期的な点検、保全が実施されています。

3.4 購入資材の管理

受入検査基準に基づき、分光分析器などを使用し、厳密な分析、検査を行います。発注に際しては、品質上の留意点を確認するとともに、十分なサンプル検討を行い、問題点を解決してから正式納品が開始されます。また、納入者の製造工程の品質管理にも十分配慮をしています。

3.5 製造工程の管理

品質に重要な影響を与える要因となる純水の純度、雰囲気、炉関係の温度、ガス流量などの条件値については、それぞれ計測器を取り付け、作業者のチェックシートによる点検、又は自動記録を行います。さらに拡散など特性にとくに大きく影響を与える作業については、拡散深さ、表面濃度などを記録し、作業条件の管理データとして活用しています。また、アセンブリ工程においては、ワイヤボンド作業の圧着加重、強度管理などと品質に影響を与える工程については、データ収得と、管理を行い、品質の安定に努めています。

3.6 中間検査及び最終検査

中間検査及び最終検査は、製品の品質特性、すなわち、外観、寸法、構造、機械的及び電気的特性などの良否の判定を行うとともに、それにより得られた品質情報を前工程にフィードバックし、品質の維持向上、ばらつきの減少を計ることを目的としています。

中間検査としては、ウエハテスト及びアセンブリ工程の抜取検査があり、いずれも「品質は製造工程で作り込む」という基本的な考え方に基づく作業部門の自主チェックと品質管理部門の検査の2本立てで実施しています。自主チェックは自主的確認による品質の是正はもとより、完成品では発見しにくい事項の確認に重点をおいています。製品完成後は、完成品検査として最終検査を行います。最終検査としては電気的特性、外観検査を全数について行います。品質保証部門は、最終的にユーザが使用する観点に立って総合的な性能、品質を確認し保証するために、製品を倉入れする前に、外観、電気的特性及び信頼性について抜き取りによる品質保証検査を実施し、ロットごとに倉入れの可否を厳重にチェックしています。

中間検査としては、ウエハテスト及びアセンブリ工程の抜取検査があり、いずれも「品質は製造工程で作り込む」という基本的な考え方に基づく作業部門の自主チェックと品質管理部門の検査の2本立てで実施しています。自主チェックは自主的確認による品質の是正はもとより、完成品では発見しにくい事項の確認に重点をおいています。製品完成後は、完成品検査として最終検査を行います。最終検査としては電気的特性、外観検査を全数について行います。品質保証部門は、最終的にユーザが使用する観点に立って総合的な性能、品質を確認し保証するために、製品を倉入れする前に、外観、電気的特性及び信頼性について抜き取りによる品質保証検査を実施し、ロットごとに倉入れの可否を厳重にチェックしています。

3.7 品質情報

検査結果記録及び客先情報などの各種品質情報は、主として品質保証部門で作成され、品質の維持改善のため 製造部門をはじめ関係部門へ迅速にフィードバックされます。

4.1 信頼性試験方法

三菱半導体デバイスは高信頼度を保証できる設計、製造工程における厳密な品質管理、製造ロットごとの品質保証検査を行っていますので、十分満足して使用できる信頼度水準に達しています。

この信頼度水準を確認するために、種々の信頼性試験を実施しております。

以下に、パワーモジュール代表品種の試験項目および試験条件例を示します。なお、三菱半導体デバイスの信頼性試験は、電子情報技術産業協会規格(JEITA規格)を参考に実施しております(関連規格:国際電気標準会議規格(IEC規格))。

この信頼度水準を確認するために、種々の信頼性試験を実施しております。

以下に、パワーモジュール代表品種の試験項目および試験条件例を示します。なお、三菱半導体デバイスの信頼性試験は、電子情報技術産業協会規格(JEITA規格)を参考に実施しております(関連規格:国際電気標準会議規格(IEC規格))。

| 試験項目 | 試験条件 | |

|---|---|---|

| 環境試験 | 熱衝撃 | 100℃:5分、0℃:5分、10サイクル |

| 温度サイクル | -40℃(60分)~125℃(60分)、10サイクル | |

| 振動 | 10~500Hz/15分、10G、6時間 | |

| 端子強度(引張り) |

9.8~40N、10±1秒 2.2±0.1N、30秒 |

|

| はんだ耐熱性 |

[条件1] 260℃、10+2/-0秒、 又は[条件2] 270℃、7+2/-0秒、 又は[条件3] 350℃、3.5±0.5秒 |

|

| はんだ付け性 |

[条件1] 235±5℃、5±0.5秒、 又は[条件2] 245±5℃、5±0.5秒 |

|

| 締付強度(締付トルク) |

M8:8.83~10.8N・m、10±1秒 M6:2.94~4.5N・m、10±1秒 M5:1.96~3.5N・m、10±1秒 M4:1.47~1.7N・m、10±1秒 M3:0.98N・m、10±1秒 |

|

| 耐久性試験 | 高温保存 | Ta=125℃、1000時間 |

| 低温保存 | Ta=-40℃、1000時間 | |

| 耐湿性 |

[条件1] Ta=60℃、RH=90%、1000時間 又は[条件2] Ta=85℃、RH=85%、1000時間 |

|

| 高温逆バイアス | Ta=125℃、VCE=最大定格電圧×0.85 V、VGE=0V、1000時間 | |

| 高温ゲートバイアス | Ta=125℃、VCE=0V、VGE=20V、1000時間 | |

| 断通試験 | △TC=50℃ (△Tj=100℃)、5000サイクル | |

5.1 モジュール動作時の熱ストレスモデル

パワーモジュールを動作させた場合の熱ストレスモデルは図5.1の如く2つの動作パターンに区分しその有用寿命を考慮してモジュールの選定、機器設計を行う必要があります。

- ■動作モード1

- ケース温度(ベース板温度)の変化は少ないが接合温度変化が頻繁に生じる動作パターンでの寿命(パワーサイクル寿命・・・P/C寿命と称す)

- ■動作モード2

- システムの起動、停止で生じる比較的穏やかな温度変化が生じる動作パターンでの寿命(サーマルサイクル寿命と称す)

5.2 パワーサイクル、サーマルサイクルでの故障メカニズム

5.2.1 パワーサイクル寿命の故障メカニズム

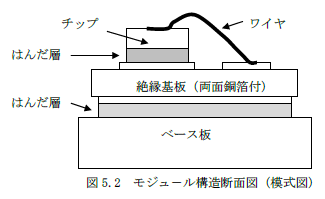

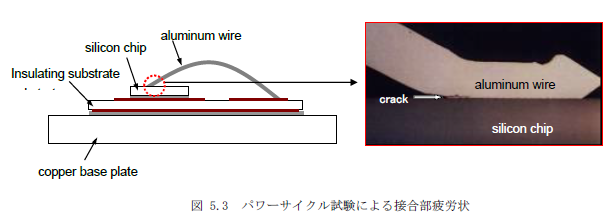

図5.2の一般的なパワーモジュールの構造においてモジュール動作で接合温度変化が生じますとアルミワイヤーとシリコンチップの線膨張係数の差によって生ずる応力で、この接合面に亀裂が生じ、この亀裂が進展し最終的には剥離モードとなります。

インバーター動作等でモジュールのケース温度は比較的穏やかな場合での、接合温度変化が頻繁に起こる条件においては、このパワーサイクル破壊を機器設計段階から考慮しておく必要があります。図5.3にパワーサイクルによる接合部剥離事例(写真)を、また 図5.4に弊社で実施したモジュール製品のパワーサイクル寿命試験結果(パワーサイクル寿命カーブ)の事例を示します。

インバーター動作等でモジュールのケース温度は比較的穏やかな場合での、接合温度変化が頻繁に起こる条件においては、このパワーサイクル破壊を機器設計段階から考慮しておく必要があります。図5.3にパワーサイクルによる接合部剥離事例(写真)を、また 図5.4に弊社で実施したモジュール製品のパワーサイクル寿命試験結果(パワーサイクル寿命カーブ)の事例を示します。

5.2.2 サーマルサイクルでの故障メカニズム

システムの起動、停止によりパワーモジュールのケース温度(TC)に比較的穏やかで大きな温度変化が生じる動作パターンでは図5.2のモジュール構造図で絶縁基板とベース板の線膨張係数の差により、この間に存在するはんだ層に応力歪が生じます。この応力が繰り返されるとはんだに亀裂が生じ、この亀裂がパワーチップ下部まで進行すると熱抵抗の増加をまねき熱暴走破壊に至るか、熱抵抗増加によりΔTjが増加しパワーサイクル耐量を低下させ最終的にはパワーサイクル寿命と同等なワイヤー剥離モードに至ることになります。図5.5にサーマルサイクルによる絶縁基板とベース板間にはんだ層亀裂写真事例を示します。図5.6に弊社で実施したモジュール製品のサーマルサイクル寿命試験結果の事例を示します。

パワーモジュール代表品種の信頼性試験結果は下記をご参照ください。

| 機種名 | |

|---|---|

| IGBTモジュール Tシリーズ NXタイプ | |

| IGBTモジュール Tシリーズ LV100タイプ | |

| HVIGBTモジュール Xシリーズ | |

| フルSiC超小型DIPIPM | |

| SLIMDIP | |

| 超小型DIPIPM Ver.7 | |

| 小型DIPIPM Ver.7 | |

| 大型DIPIPM Ver.6 | |

| 大型DIPIPM+ | |

| 車載用IGBTモジュール J1シリーズ |

ここに掲載されていない品種の信頼性試験結果については営業拠点にお問い合わせください

DIPIPM, SLIMDIP, DIPIPM+, SOPIPM, DIPPFCは三菱電機株式会社の商標です