堂森 雄平 Yuhei Doumori

SERENDIE – stories

STORIES / INTERVIEW

Serendie®による「iQ Care Remote4U」進化の軌跡【後編】

データが、人の知恵で価値になる。

部門を超えて挑んだ放電加工機見守りサービスの開発

2025.11.05

三菱電機株式会社

FAシステム事業本部・FA本DX推進プロジェクトグループ・FAデジタルソリューション事業推進部・ビジネスインキュベーションG

三菱電機のFA(ファクトリーオートメーション)製品全体の付加価値向上を目指し、クラウドを活用したSaaSソリューションの新規事業企画、開発を担当。

河島 有孝 Aritaka Kawashima

三菱電機株式会社

FAシステム事業本部・FA本DX推進プロジェクトグループ・FAデジタルソリューション事業推進部・アジャイルデベロップメント2G

Remote4Uのアプリケーション開発を担当。AIが導き出した分析結果を、保守担当者が実際に利用できるサービス画面へと落とし込むための開発を実施。

清水 俊介 Shunsuke Shimizu

三菱電機株式会社

DXイノベーションセンター・データビジネス推進部

データサイエンティストとして、Remote4Uに蓄積された膨大なデータから価値ある知見を引き出す分析を担当。統計解析や機械学習を駆使し、高精度な予測モデルを構築。

奥村 健人 Kento Okumura

三菱電機株式会社

DXイノベーションセンター・データビジネス推進部

データサイエンティストであり、本プロジェクトの「スクラムマスター」を担当。専門分野の異なるメンバーが同じ目標に向かってスムーズに連携できるよう、チーム全体の舵取り役を担った。

金型などの部品をミクロン単位で加工する工作機械、ワイヤ放電加工機。三菱電機はこの製品の開発・販売に加え、導入後のサポートもグループ企業とともに手掛けている。2017年にリリースした三菱電機放電加工機リモートサービス「iQ Care Remote4U※1(以下 Remote4U)」は、ワイヤ放電加工機の作動状況に関する情報を収集して三菱電機クラウド基盤に送信し、的確なメンテナンスに役立てるためのサービス。このたび、AIが稼働状態やエラーの種別をチェックし、スムーズな復旧を実現する「見守りサービス」へと進化するにあたって大きな役割を果たしたのが、Serendie®※2を活用したスクラム活動だ。

後編では、異分野の専門家たちが部門の垣根を超えて挑んだスクラム活動、見守りサービス開発の舞台裏についてご紹介する。

※1 Remote4Uは三菱電機株式会社の登録商標です。

※2 Serendieは三菱電機株式会社の登録商標です。

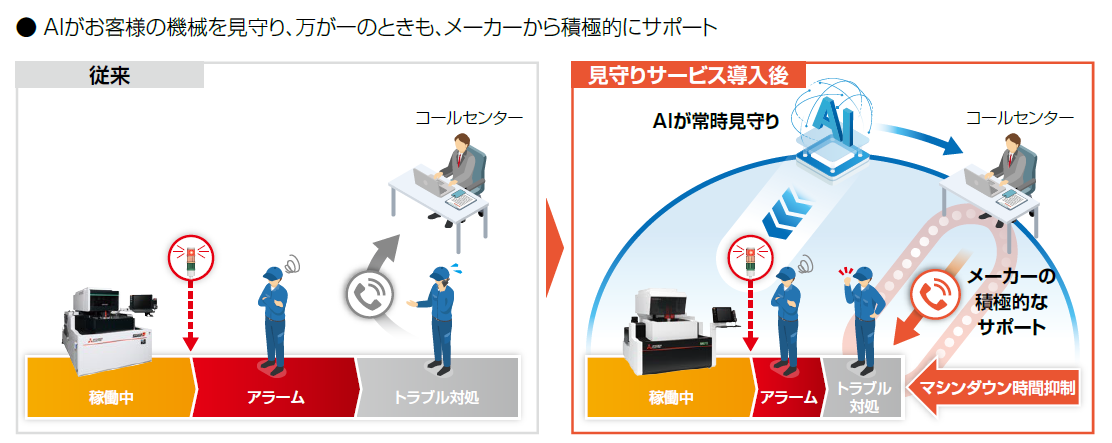

■iQ Care Remote4U 見守りサービスとは?

三菱電機放電加工機リモートサービスRemote4Uで検出した重大アラームを、AIにより自動解析し、対策を利用者へ通知することで、マシンのダウンタイムを最小化するサービス。

「放電加工機って何?」からの挑戦

堂森 ワイヤ放電加工機の稼働データをクラウドにアップして可視化やサポートに活用する「Remote4U」ですが、せっかく蓄積したデータを十分に活用できていたかというと、そうではありませんでした。ここからどう進化させていくべきか行き詰まっていたとき、三菱電機のDXイノベーションセンター(以下 DIC)が設立されて、清水をはじめとするメンバーと出会いました。

清水 プロジェクトがスタートしたとはいえ、私たちデータサイエンティストはもともと放電加工機については全くの素人でした。いただいたデータを見ても、そこに書かれている単語がわからない。データがどう出てきたのかもわからない。そもそも「放電加工機ってなんですか?」という状態で。ビジネスや技術に関するレクチャーは受けたものの、正直に言うと最初の2ヶ月くらいはまったく芽が出なくて、けっこう苦しみました。

奥村 データサイエンティストとしては「データがあるからなんとかして」と言われるのが一番困る。でも今回は堂森たちから「『見守り』のできるサービスにしたい」、と明確なゴールが示されていました。だからこそ日々発生する無数のアラームから深刻なトラブルにつながるものをなんとか見つけ出そう、としたのですが……。

清水 有意な結果が得られなくて途方に暮れましたね。なんの成果も出せないかも……と。

この状況を打開するきっかけになったのは、名古屋まで行って実際に放電加工機を見ながら行なったディスカッションでした。この分野のスペシャリストたちから話を聞いて、対面で根本的なところから疑問を解決できたのが大きかったと思います。最初は「このアラームとこの事象が1対1で関係しているはずだ」というような、単純な要因を探していたのですが、本来は機械を使う人のことも含めた「複合的な要因」がトラブルにつながることがわかってきたのです。

現場の知見をデータに吹き込む「特徴量エンジニアリング」

奥村 専門的には「特徴量エンジニアリング」というのですが、機械学習モデルがより良い予測をするためには元の生データを加工して、問題解決に役立つ新しいデータを作り出す必要があります。そこに、放電加工機のスペシャリストの皆さんの知見が活きました。機械のデータだけでなく「直前まで稼働していた機械がいきなり止まったらお客さまは問い合わせをする」「あまり稼働していないときに止まっても問い合わせないことが多い」といった、それを使う「人」の行動などもヒントになります。

清水 料理にたとえるのが適切かどうかはわかりませんが、生の食材をそのままシェフに渡すのではなくて、皮を剥いたり下茹でしたりして、より料理しやすい状態にするのが特徴量エンジニアリング。ビジネスの現場を理解することで、目指す完成品のための重要なレシピを発見できたのだと思います。

河島 分析モデルが良い結果を出してくれたとしても、実際にサービスの現場で使える製品にできるかどうか、というのは別の話でもあります。私の担当はAIが出した予測結果を、実際に保守担当の方が見る画面に届けるためのアプリにするのが役割なのですが、分析では使用できていたデータを、実際の運用でリアルタイムにAIへ届けることができるとは限らないのです。「そのデータはシステム的に扱いにくいので、やり方を変えられませんか?」といった調整は、データサイエンティストチームと頻繁に行いましたね。

堂森 そういった専門分野の違うメンバーによる調整で活きたのが、短期間で開発サイクルを回す「スクラム開発」でした。従来の「ウォーターフォール開発」だと、あとから仕様を変えるのは大変です。ですが、今回はデータサイエンティストとソフトウェアエンジニアが常に連携し、お互いの制約を理解しながら柔軟に仕様変更に対応できたと思います。

河島 堂森が「プロダクトオーナー」としてビジネスサイドのゴールを示し、奥村が「スクラムマスター」として全体を連携させる。私たちも、もともとは最初から仕様をがっちりと決めて進めるウォーターフォール型の開発が中心だったので最初は戸惑いもありましたが、チーム一体となってひとつのゴールに向かうという感覚でプロジェクトに取り組むことができました。

データの先にいる「人」のために

清水 モニター評価をお願いしたお客さまから、すごく嬉しい言葉をいただけたんです。重大なアラームが発生したのですが、お客さまが気づくよりも先に、保守担当者からサポートの電話がかかってきて、すぐに対応してもらえた、と。「機械のダウンタイムが少なく済んで本当に助かった」と喜んでいただきました。

河島 開発者として一番嬉しい言葉ですよね。技術的にすごいものを作ったとしても、使う人がメリットを感じられなければ自己満足でしかありません。ただ言われたものを作るのではなく、使う人の困りごとを解決できるものを作りたいと常に思っているので、まさにそれが実現できたケースですよね。

清水 AIが「このアラームはトラブルにつながるものだから対応するべきだ」と判断した。そして、その判断が正しかったと証明された。これまでの苦労が報われたな、と思いました。

奥村 データサイエンティストという職業柄、ついデータばかりを見てしまいがちですが、そのデータの先にいる「人」をしっかり見ていかないといけないな、と改めて思いました。実際に使う人と対話をしながら「動くもの」を見せて、「これが欲しかったんだよ」とか「もっとこうできない?」といったやりとりをしながら、本当に価値のあるものをつくる。そんな開発をこれからも続けていきたいですね。

堂森 自分たちの技術が、お客さまの工場の生産性を上げて、その工場が良くなっていく。もっと高い視点から見てみれば、もっと良い社会につながっていくんだと思います。どうせやるならそういう貢献をしていきたいですし、三菱電機に求められている役割もそういうことなのだと感じています。これからもさまざまな垣根を超えたコラボレーションを続けることで、そうした期待に応えていきたいですね。

INTERVIEW

Serendie®による「iQ Care Remote4U」進化の軌跡【前編】

機械を止めない「守り」と生産性を上げる「攻め」。

現場起点のサービス開発とは

2025.11.05