2024年11月22日

「超薄型・高効率ヘッドライトを実現するRIR光学技術の開発と実用化」が「第72回電気科学技術奨励賞」を受賞しました。

表彰式にて

表彰式にて

(左から桑田さん、諏訪さん、今儀さん)

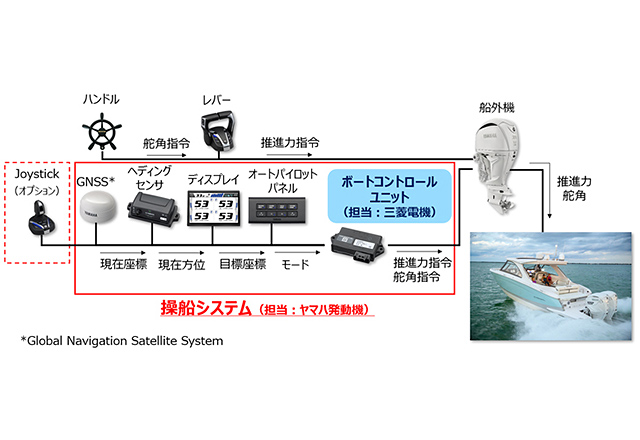

※(公財)電気科学技術奨励会より提供 RIR 光学系の原理図

RIR 光学系の原理図

公益財団法人 電気科学技術奨励会が主催する令和6年度「第72回電気科学技術奨励賞」において、「超薄型・高効率ヘッドライトを実現するRIR光学技術の開発と実用化」が受賞し、2024年11月22日に学士会館(東京都千代田区)にて、授賞式が行われました。

同賞は、「電気科学技術分野に関する発明、研究・実用化、ソフトウェア開発、教育等で優れた業績を上げ、電気科学技術に貢献した功労者に送られる」ものです。

受賞技術は、高さ20mmの超薄型レンズで、屈折作用と全反射作用のみでヘッドライトに必要な配光を実現し、光利用効率を従来方式の1.8倍に向上させ、従来一般的な高さ40~60mmのレンズと同等以上の明るさを確保しました。これにより、製造性を高めてデザイン性と省エネ性を大幅に向上し、超薄型で高効率なヘッドライトを実現しました。これらの点が高く評価され、諏訪 勝重さん、桑田 宗晴さん、今儀 潤一さんが受賞しました。

◆受賞者 諏訪 勝重さんから◆

本技術は、研究着手から10年近くの開発期間を経て実用化に至りました。RIR光学技術が新しいクルマのデザインと安心・安全な交通社会の実現に寄与することを願っております。今後も研究開発を通じて、社会課題の解決とより良い未来の創造に貢献できるよう精進して参ります。