堅固な素材を切り出す電気の刃。

ウエハの生産性向上と製造コスト削減に貢献します。

概要

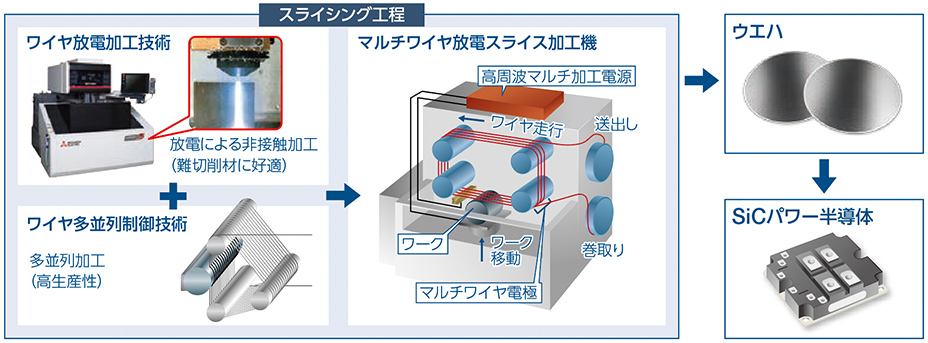

高硬度な炭化ケイ素(SiC)や高脆性な窒化ガリウム(GaN)などの半導体材料を、同時に複数枚のウエハにスライスできるマルチワイヤ放電スライス技術を開発しました。並列する各々のワイヤ電極へ独立してエネルギーを供給し、同時に放電を発生させて複数箇所での放電加工を実現することで、ウエハの生産性向上に貢献します。

技術ポイント

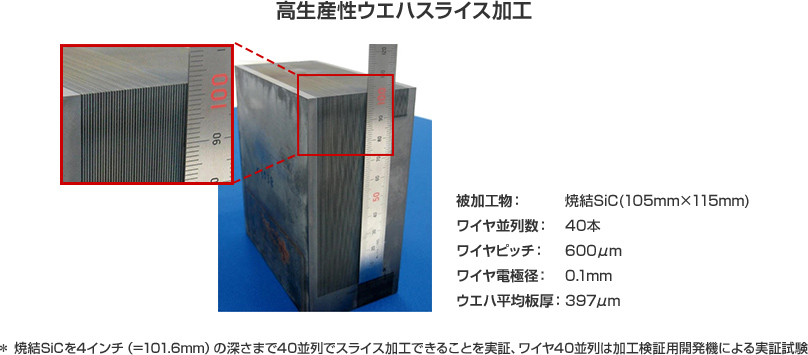

世界で初めて40並列※1,2のワイヤ放電加工を実証

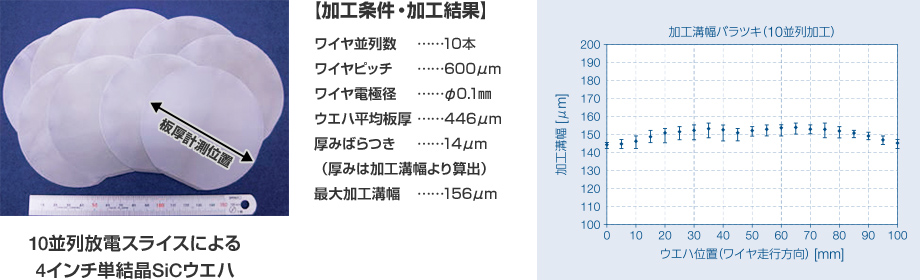

ø0.1mmのワイヤ電極を0.6mm間隔で周回させる放電加工により、40箇所で同時にウエハスライス加工が可能であることを実証しました。

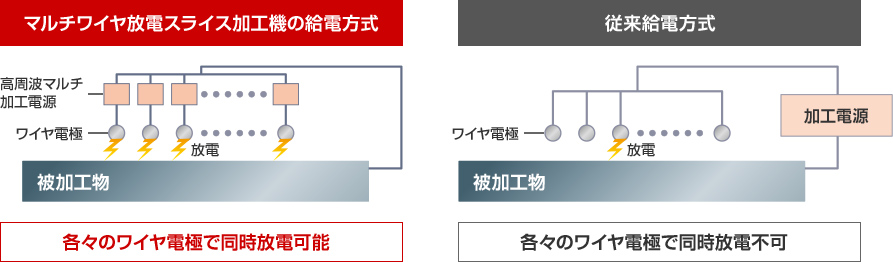

高周波マルチ加工電源※3を開発

複数の給電部に対し、独立してエネルギーを供給し同時に複数個所で放電を発生させる、GaNやSiCのスライス加工専用の高周波マルチ加工電源を開発しました。ø0.1mmの細いワイヤ電極でも断線することなく、連続加工が可能です。

放電加工原理を活用したマルチワイヤ放電スライス技術を開発

ワイヤ放電加工技術とワイヤ電極の多並列制御技術を組み合わせることにより、高硬度、高脆性な素材に対するウエハのスライシング工程の生産性を向上し製造コスト削減に貢献します。

非接触加工によりウエハ収量を改善

熱による非接触加工のため、接触加工に比べて切り代の狭いスライスが可能となります。材料割れや表面ダメージを抑制し、GaNやSiCのインゴットからより多くのウエハが得られ、高価な結晶素材を効率的に活用できます。

パワー半導体、通信用デバイス、ダイオードやLED向けに需要拡大しているSiCやGaNウエハのスライシング工程の素材有効活用率と歩留りがそれぞれ従来工法より向上することが期待され、デバイスの低コスト化に貢献します。

ランニングコストと環境負荷を低減

ダイヤモンド砥粒を使用しない安価なワイヤの採用により、ランニングコストを削減しました。また、加工液は研磨材を含まない純水を使用し、加工屑の分離回収が容易な廃液処理により環境負荷を低減します。

加工例

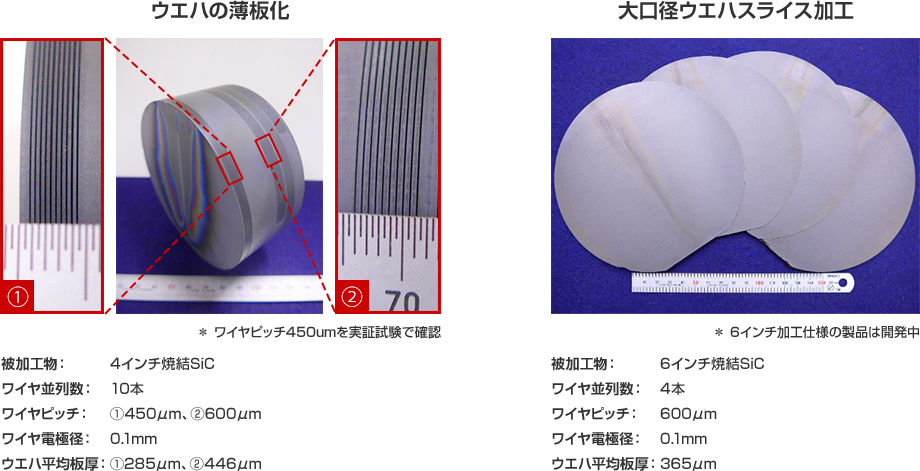

ウエハの薄板化に対応

ワイヤ並列ピッチ450μmの狭ピッチスライス加工も可能であるため、半導体デバイスの消費電力削減対策の一つであるウエハ薄板化にもアズスライス段階で対応可能です。

大口径ウエハスライス加工に対応

加工反力が小さい非接触加工のため、ワイヤスパン拡大に伴うワイヤたわみ抑制としてワイヤ線径を増大することなく、6インチ口径ウエハのスライス加工にも対応可能です。

ウエハスライスの高生産性化に対応

高周波マルチ加工電源とワイヤ電極の並列数増加により、同時加工枚数を増大し、ウエハの生産性向上に対応可能です。

※1加工検証用開発機による実証試験

※2製品は20並列

※3標準仕様:10並列加工、オプション仕様:20並列加工