世界初、独自のデジタル造形技術で

脱炭素時代のモノづくりに貢献します。

概要

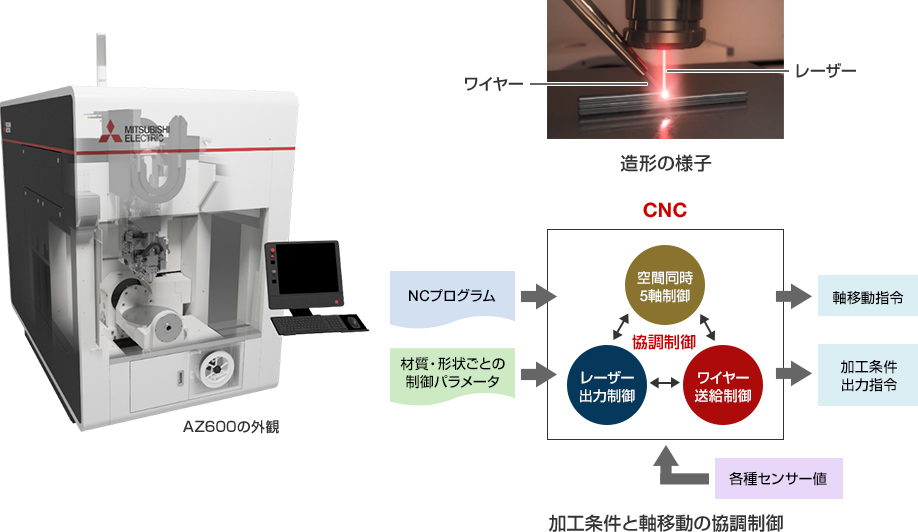

溶接用ワイヤーをレーザーで溶融し、三次元構造を高品質に造形するワイヤー・レーザー金属3Dプリンター「AZ600」を開発しました。世界初※1の空間同時5軸制御と加工条件を協調制御するデジタル造形技術により、安定的かつ高品質な三次元造形を実現します。

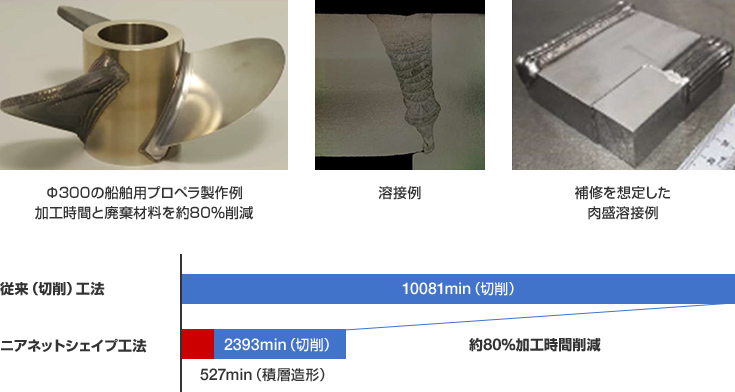

自動車や船舶、航空機の部品製造におけるニアネットシェイプ※2化や肉盛補修などで、消費エネルギー削減や省資源化、加工時間短縮を実現し、高効率な工法により、さまざまな加工工程における脱炭素時代のモノづくりに貢献します。

技術ポイント

世界初、独自のデジタル造形技術で、安定的かつ高品質な三次元造形を実現

世界で初めてワイヤー送給やレーザー出力などの加工条件と軸移動をCNC※3で協調制御し、三次元構造の高精度かつ高品質な造形を実現しました。

造形状態を各種センサーで検知した信号に基づき、軸指令値とワイヤー送給量およびレーザー出力の指令値を最適な値に協調制御することで、造形プロセスの安定性を確保し、安定的かつ高品質な三次元造形が可能になります。

さらに、専用CAM※4で生成した造形経路ごとのレーザー光の照射と、ワイヤー送給を制御するデジタル造形技術の適用により、点状の造形から線状の造形に至るまで三次元構造に応じた最適な造形条件を提供します。

空間同時5軸制御や新工法採用で、加工時簡短縮と省人、省資源化に貢献

完成形に近い形状まで短時間で造形した後、切削で仕上げ加工を行うニアネットシェイプ工法は、粗加工から仕上げ加工まで全て切削を使用する従来工法に比べ、加工時間と廃棄材料の削減が可能となります。

また、金型やタービンブレードなど過酷な環境で使用される高額な消耗部品は、欠損部分の補修が課題となっていますが、積層造形をほどこし、修繕して使用することで長寿命化やランニングコストの削減を実現します。

さらに、溶接経路が複雑なため熟練者による手作業が中心となっている肉盛溶接や開先溶接は、空間同時5軸制御で溶接の自動化が可能となり、作業者に依存しない溶接品質の安定化や溶接時間の短縮、省人化に貢献します。

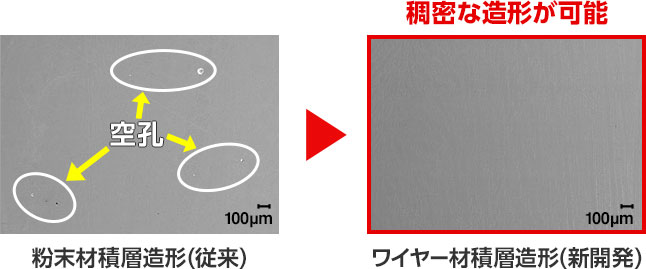

ワイヤー方式ならではの緻密な造形

従来の金属3Dプリンターの材料供給方式は、粉末方式とワイヤー方式の2種に大別されます。粉末方式は、複雑で高精度な造形が可能ですが、空孔が生じやすいなどの課題がありました。

本技術は品質が安定しているワイヤー材を用いることで、高い材料緻密度で空孔の少ない高品位な金属造形を実現します。

※12022年2月24日現在。当社調べ。

※2最終形状に近い状態に仕上げること。

※3Computerized numerical controller(コンピュータ数値制御):工作機械の動作をコンピュータによりデジタル制御する技術。

※4Computer-aided manufacturing(コンピュータ支援製造):入力された三次元形状データをもとに加工用プログラムの作成などの生産準備全般をコンピュータ上で行う技術。