金属3Dプリンタ「AZ600」

-

あの~、そもそも金属3Dプリンタって、何ですか? ただの3Dプリンタでしたら聞いたことがありますが。。。

-

その名のとおり、金属の造形物を作るための3Dプリンタじゃ。

-

? ? 。 3Dプリンタって、ノズルから柔らかいペースト状のものが薄~く、にゅにゅ~と出てきて積み重なっていき、乾いたら出来上がり、というものですよね。プラスチックのような材質で何かの模型を作るイメージなんですけど。

-

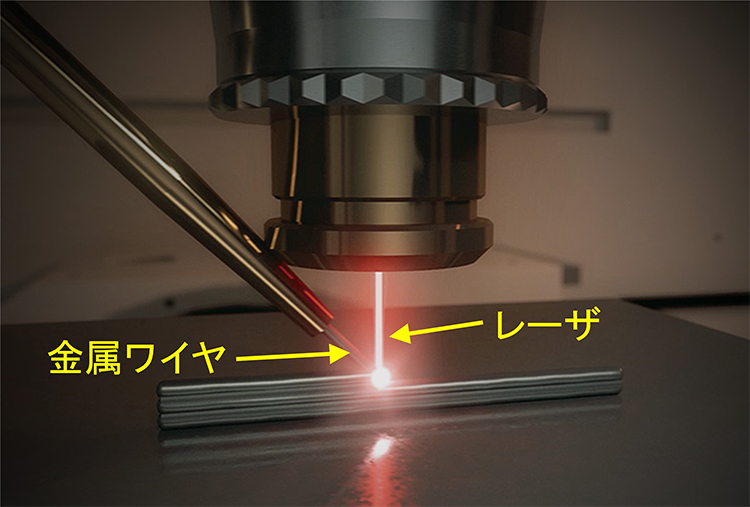

同じ発想じゃ。ただ、プラチックではなく、金属じゃ。この機種では、金属のワイヤ(細長く線にしたもの)に、レーザを当てて、瞬間的に溶かして(溶接して)積み重ねていくんじゃ。

-

すご~い! 金属のワイヤにレーザを当てて、溶かしたものを積み重ねていくんですね。実際にどんなモノが作れちゃうんですか?

-

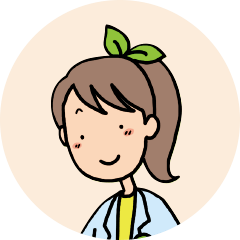

例えば、こんなものも作れるぞ。

プロペラ

オブジェ

パイプ

-

積み重ねていく金属ワイヤの材質も、ステンレス鋼、アルミニウム合金、チタン合金等、幅広く対応しておるぞ。

-

わ~っ! なんでもイケちゃいますね。こういう物って、金属3Dプリンタが登場する前はどのように作っていたのかしら。。。

-

たとえば、プロペラの場合は、従来は、こんな感じのプロペラ全体がすっぽり入る金属の塊から時間をかけて削り出していたんじゃ。

-

時間かかりそう~。削りカスがたくさん出て、なんかもったいないです。。。

-

それが今や、真ん中の筒の部分に金属3Dプリンタで作る3枚の”羽根”を造形して、表面をちょっと削って仕上げれば完成じゃ。 こんな感じで作っていくぞ。

-

光っていて、すご~い。どんどん出来ていく~! 削りカスもでませんね!

-

当然じゃ。このプロペラは、幅が約30cmなんじゃが、従来の作り方に比べ、加工にかかる時間をおおよそ80%※も短縮できるんじゃ。金属ワイヤをレーザで溶接しながら造形していくこの3Dプリンタは、高速であるだけでなく、材料が効率的に使われて密度も高い、というのが特長じゃ。

※プロペラ形状の例では加工工程は168時間から39時間に短縮。当社試算。

-

優れた特長だけでなく、「環境」に貢献し、人にもやさしい。。。まさにサステナビリティの時代にピッタリですね。

-

造形しながらその状態を各種センサから検知して、レーザの出力や、金属ワイヤの送給量を調整するなど、この金属3Dプリンタには、三菱電機が培ってきたFA(ファクトリーオートメーション)のノウハウが高度に凝縮されておるんじゃ。

-

素晴らしぃ~! 金属加工の期待の星ですね。今後、モノづくりの世界で広く活用されることを期待しちゃいます。

-

どうじゃ、金属を加工するのも三菱電機ならカッコウィ~だろう!

-

博士、、、寒い!? 。😊

金属3Dプリンタ 「AZ600」

近年、金属加工を行う製造業において、CO2 排出量削減のニーズの高まりから、製造時の消費エネルギー削減や省資源での高効率なモノづくりの需要が拡大しています。なかでも、三次元形状データから造形物を作り出す金属 3D プリンタは、従来の製造工程を大幅に短縮するとともに製造工程における廃棄材料を削減でき、さらに複数の部品の一体化や軽量化が容易で設計の自由度が向上するという利点から、需要拡大が見込まれています。一方、材料に粉末を利用する金属 3D プリンタは、材料管理や作業性、安全性に課題があることから新たな造形方式が求められていました。

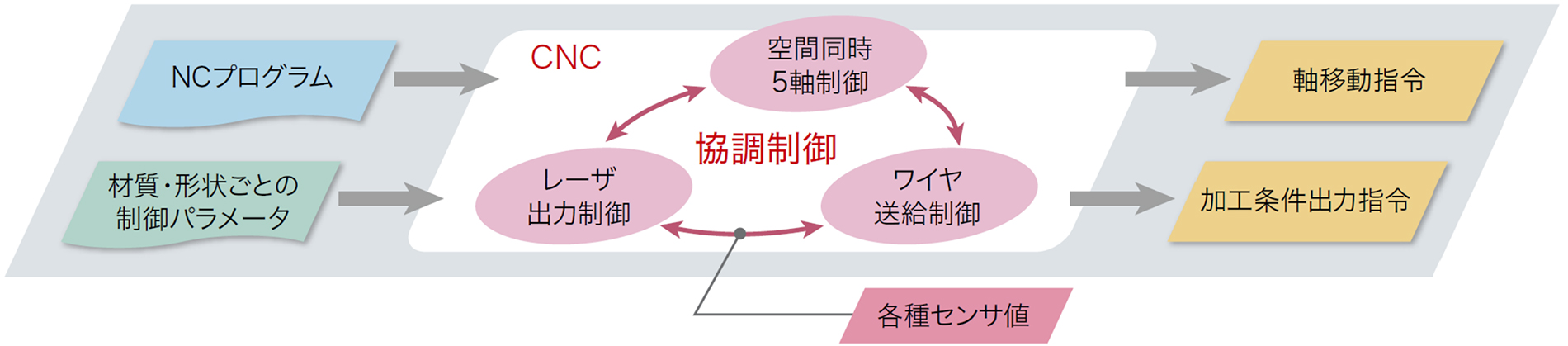

三菱電機の金属 3D プリンタ「AZ600」は、世界で初めて空間同時 5 軸制御と加工条件を協調制御するデジタル造形技術を実現したワイヤー・レーザ金属 3D プリンタであり、高品質・高精度な三次元造形を実現するとともに、加工時間短縮による省エネルギー化と廃棄材料の削減を両立する環境負荷に配慮したモノづくりに貢献します。

特長

1. 世界初、独自のデジタル造形技術で、安定的かつ高品質な三次元造形を実現

従来の金属 3D プリンタの材料供給方式は、粉末方式とワイヤー方式の 2 種に大別されます。粉末方式は、複雑で高精度な造形が可能ですが、材料の保管、環境への影響、材料コストなどで課題がありました。ワイヤー方式においても、熱源にアーク放電を用いる場合が多かったため、素材の熱ひずみや熱影響層が大きく、高精度な造形が困難であるという課題がありました。

当社は今回、ワイヤー方式においても、熱源の制御性に優れたレーザ光を使用することにより、造形状態に応じた適切な入熱制御が容易になるため、ワイヤー材によるメリットと造形精度の両立を可能にしました。また、世界で初めて※1 ワイヤー送給やレーザ出力などの加工条件と軸移動を CNC で協調制御することで、三次元構造の高精度かつ高品質な造形を実現します。造形状態を各種センサーで検知した信号に基づき、軸指令値とワイヤー送給量およびレーザ出力の指令値を最適な値に協調制御することで、造形プロセスの安定性を確保し、安定的かつ高品質な三次元造形が可能になります。

2. 空間同時 5 軸制御や新工法採用で、加工時間短縮と省人、省資源化に貢献

完成形に近い形状まで短時間で造形した後、切削で仕上げ加工を行うニアネットシェイプ工法

は、粗加工から仕上げ加工まで全て切削を使用する従来工法に比べ、加工時間と廃棄材料で約80%削減※2 が可能となります。

また、金型やタービンブレードなど過酷な環境で使用される高額な消耗部品は、欠損部分の補修が課題となっていますが、積層造形をほどこし、修繕して使用することで長寿命化やランニングコストの削減になります。さらに、溶接経路が複雑なため熟練者による手作業が中心となっている肉盛溶接や開先溶接は、空間同時5軸制御で溶接の自動化が可能となり、作業者に依存しない溶接品質の安定化や溶接時間の短縮、省人化に貢献します。

※1 2022年2月24日現在。当社調べ

※2 翼外形Φ300の船舶用プロペラを想定した当社試算

◆製品のくわしい情報はこちらから

https://www.mitsubishielectric.co.jp/fa/topics/2022/02_am/index.html

https://www.mitsubishielectric.co.jp/fa/products/faspec/point.do?kisyu=/am&formNm=AZ600

https://www.youtube.com/watch?v=h_nf2ioSzL4&list=PLDjwwOTQnQ9WyLwgtWk7vLspIPRVcNykd&index=4