情熱ボイス

【リニアトラックシステム編】大幅な計画変更をいとわず実現

次世代の搬送機器としてメディアから表彰

2025年5月公開【全2回】

第1回 国内製造業からの期待

実はリニアトラックシステムのような搬送システム自体は、それほど珍しい存在ではない。欧米のメーカーでは10年以上前から製品化されており、製造業の現場での稼働実績もあった。それにもかかわらず、特に国内の製造業からは「三菱電機さんが作ってくれればいいんですけどねえ」と期待する声があったという。

もちろん三菱電機はその声を認識していなかったわけではない。サーボなどシステムの下地となる技術も持っている。それでも長らく開発に踏み出さなかったのは、コスト的に現実的ではないと考えていたからだ。

カーボンニュートラル志向でユーザの投資意欲が変わる

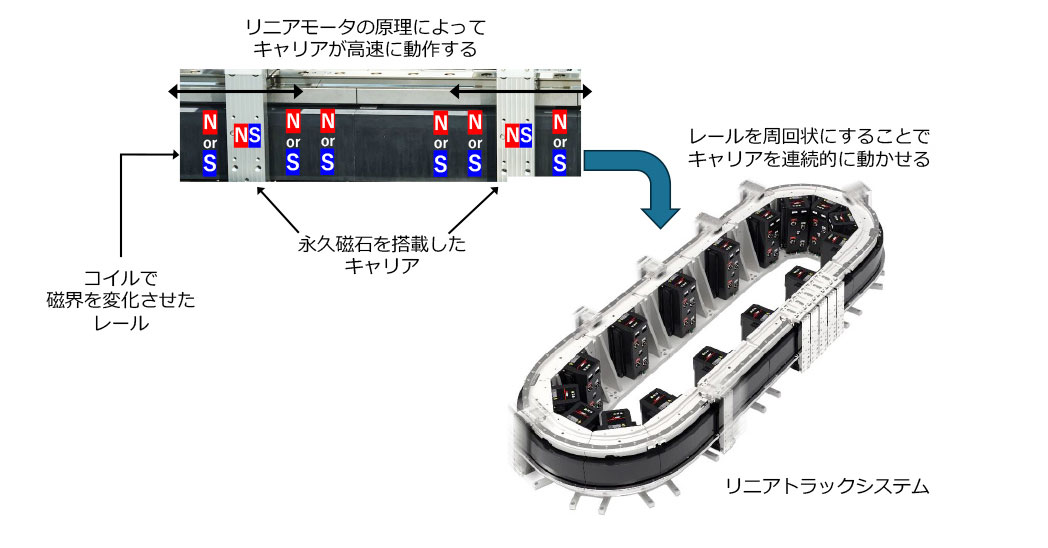

リニアトラックシステムとは、ワークの装置内部の搬送にリニアモータの原理を使うシステムである。最大の特長は、加工などの作業を行う「装置内」での搬送を想定している点だ。一般的なリニアの搬送装置は、加工を終えたワークを次の加工装置へ運ぶ「装置間」の搬送に使われるのに対し、リニアトラックはワークをキャリア(搬送の荷台)に載せたまま加工を可能にするため、タクトタイムの短縮化が期待できる。周回状の搬送装置のため、キャリアの原点回帰も不要。さらに、ベルトコンベアのように全部のワークを一律で動かすのではなく、キャリア一台単位、すなわち、ワークごとに動かし方を制御できる点も大きなメリットだ。

半面、キャリア個数にかかわらずトラック長の分だけコイルやドライバといった駆動用の機器が必要になるなど、構造が複雑でコスト的なメリットが十分に得られない。三菱電機が開発に消極的だったのもそれが理由だった。

しかし潮目が変わった。きっかけは、車の電動化をはじめとするカーボンニュートラルへの流れだ。次世代バッテリーの製造に、リニアトラックシステムが効果的と考えられるようになったのである。それまでのリニアトラックは、比較的単価の安い消費財の生産ラインで使われることが中心だった。そこに新規参入するために大きな投資をするのは非現実的で、ユーザの新規投資意欲もそれほど高くない。だがバッテリーのような成長市場で高付加価値製品の生産ラインならば、ユーザは積極的な投資意欲を持っているはずだ。

国内の製造業からは三菱電機の参入を期待されている。彼らは欧米製のリニアトラックのサポート体制に不安を持っていたためだ。三菱電機ならその不安を解消できるサポートの体制とノウハウがある。

既に欧米メーカーが先行している以上、製品化は急がなくてはならない。そのため開発の企画を始めた2015年当初は、この分野で実績のあるメーカーと協業することを計画していた。しかしそのプランは白紙に。計画を変更し、汎用の制御機器や他社から調達した既存部品を活用して開発することにした。2018年には最初の試作機製作にまでこぎ着けたが、開発はむしろここからがスタートだった。

「大き過ぎて市場に出せない」

「これでは市場には出せない」。開発リーダーを務めた遠藤は、試作機を見て改めて痛感したという。リニアトラックシステムという仕組み自体は実現できたものの、サイズがあまりに大き過ぎるのだ。

三菱電機 名古屋製作所 ドライブシステム部次長 遠藤泰宏 (2025年3月取材時)

一般的なリニア搬送システムは、レール側に永久磁石、レール上を移動するキャリアにコイルを配置しており、コイルに電流を流して磁界を発生させることで、キャリアを動かす。しかし基本的に一個のキャリアが直線状のレールを往復するリニア搬送と違って、ワークを次々と運ぶことが求められるリニアトラックでは、多数のキャリアが同時に周回状のレールを動くことになる。その形状でキャリア一つひとつに電流を流すための電源ケーブルを配置したのでは、ケーブルが絡まってしまう。

そこでリニアトラックでは逆の構造を採用し、レール側にコイル、キャリアに永久磁石を置く形にした。それによりキャリアへの電源ケーブルは不要になったものの、代わりにレール側にコイルとそれを制御するモータドライバを絶え間なく配置しなくてはならない。そのドライバがリニアトラックの外に取り付けられた結果、システム全体としては大きな占有スペースを必要とするものになってしまったのだ。

初期に開発したリニアトラックシステムの試作機。台の下に並べられたモータドライバが全体の占有スペースを大きくしている。

リニアトラックの利点の一つは、加工のためにワークをキャリアから下ろす必要がない点にある。下ろして作業するスペースが不要になるにもかかわらず、周囲にこれだけのスペースを必要としているのでは意味がない。それが「これでは市場には出せない」と遠藤が考えた理由だった。

いかにして、この周囲のスペースを削減するか。方法の一つは、リニアトラックの内側に空いているスペースにドライバを搭載することだが、ドライバの大きさがそれを不可能にしている。内側に収めるならば、小型のドライバを新規に開発するしかない。それは、汎用機器を活用するという初期の方針を転換し、製品化も遅れることを意味した。しかし、遠藤は方針転換を決断し、新規開発に踏み切ることにした。

曲線部でどう位置を検出するか

新規開発が必要になったのはドライバだけではなかった。製品開発を進める中で、位置検出センサも既存製品が使えないことが明らかになったのである。センサは直線専用、曲線専用いずれもあるものの、従来の位置検出センサではキャリアを直線や曲線状に動かす際に、搭載するスケール部を共通化すると、位置出力を正確に保証することができない。そこでリニアトラックシステム専用に、直線や曲線での位置を検出できるエンコーダの新規開発が必要になった。

センサによる位置検出が適切に行われていることを保証するためには、そのための検証装置も必要だ。しかしそこにも曲線部の存在が大きな壁となって立ちはだかった。曲線部の軌跡に沿って適切に位置精度を測る装置がないのである。システムの開発と並行して、その検証装置自体も新たに開発しなくてはならなくなった。

開発のために、ロータリーエンコーダを開発していたセンサ設計者と、三菱電機の研究開発部門である先端技術研究所の研究者がプロジェクトに加わった。共同で始まった開発の結果、検証用に直線部、曲線部とともに測定繰り返し位置精度±1μm以下を実現した装置を開発。並行して開発を進めたリニアトラック専用エンコーダは、その装置を使って繰り返し位置精度±5μmを達成したことを実証した。専用エンコーダによるキャリア位置制御は、当初の目標繰り返し位置精度は±30μmだったが、専用エンコーダと専用検証装置の完成度をともに高めていった結果、目標を大きく上回る精度が実現したのである。

キャリアを保持するガイド部品にも課題があった。通常のリニアモータで使用する直線ガイドが使えないのだ。小さいボールを多数使用して保持する直線ガイドはそのボールを保持するため直線構造をしており、曲線部ではひっかかってしまう。直線ガイドを前提とした既存部品の調達では済まないのである。そこでガイド部品はホイールタイプとし、リニアガイドのメーカーの協力も仰ぎながら、曲線でもスムーズに動ける仕組みを構築した。

曲線部をスムーズに動かすために専用のホイールタイプのガイド部品が必要になった。

その分、汎用機器や他社からの調達部品で賄える領域は減ることになり、製品化の時期は大幅に遅れ、コストもかさむことが必至になった。当初は要件に含めていた防水構造も、据え付け時の作業性を考慮した結果諦めざるを得なくなるなど、仕様の一部にも変更を迫られた。思い描いていたプラン通りには行かなくなったのである。

ただそれでも、プロジェクトメンバーには「製品化すれば受け入れられる」という勝算はあったという。