情熱ボイス

【ワイヤ放電加工機MGシリーズ篇】針路は顧客の声の深層にあった

2025年10月公開【全3回】

第3回 重要なのはメンテナンスの「回数」だった

岡田には思い出深い現場がある。ある顧客が「加工機がたびたび止まる」というので訪れてみると、加工時に出たスラッジが加工槽に大量に積もっていたのである。これでは機械に不具合が起きても仕方がない。岡田は心の中ではそう思いながらも、顧客に詫びながら対応せざるを得なかった。

スラッジが出るのは仕方ない。しかしそれを片付けないまま放置していると、時に放電加工機を停止させる要因となる。スラッジの影響で停止してしまう機能の一つが、ワイヤの自動結線機能だ。

「掃除していないからエラーになる」とは言えない

放電加工機で使用するワイヤ線は、加工の過程でワイヤを結線し直さなくてはならないことがある。結線作業にかかる時間や手間を軽減するため、三菱電機を含め放電加工機メーカー各社は、結線作業を自動化する自動結線機能を開発し提供してきた。

ただし自動結線は一度で完結しないこともある。その場合、機械はリトライを繰り返すが、繰り返しても結線がうまく行われないときは自動停止してしまう。それが「たびたび止まる」という現象として現れるのである。

自動結線が失敗する大きな原因の一つは、スラッジの存在だ。加工液中にスラッジが大量に残ったままの状態では、ワイヤが通るノズル穴に詰まってしまい、結線が失敗しやすい。ただしその防止は簡単で、スラッジを定期的に掃除すればいいだけだ。取扱説明書でも「週1回の掃除」を推奨している。だが実際には「掃除する際は機械を止めなくてはならない。すると生産効率は落ちるので、エラーが起きるまで掃除されないことが多い」(岡田)のが実情だ。

適切なメンテナンスが実施されていない状況でも高確率でワイヤの自動結線が実施可能な機構を岡田は開発した

営業現場の最前線にいた経験を持つ浜田は、「放電加工機に詳しいベテランのオペレータほどスラッジ清掃の必要性を知っているが、経験の浅いオペレータはそうとは限らない。しかし営業の現場で『掃除しないからエラーになるんですよ』とは言えない」と打ち明ける。だがスラッジの掃除という一種のメンテナンス作業は基本的に面倒な作業であると同時に、生産効率を低下させるやっかいな存在である。

メンテナンス回数を6分の1に抑える新機構

そこでプロジェクトチームは考えを変えることにした。「メンテナンスの作業そのものは変わらなくても、メンテナンスの頻度を下げることで生産効率を向上させることができるのではないか」という考え方だ。スラッジの掃除を行うサイクルを広げることができれば、1回の掃除の面倒さは変わらずともトータルではメンテナンス性は向上することになる。それは、開発する新モデルが追求する「安定性」というテーマにも合致する。掃除による停止回数も減るため、生産効率への影響も抑えられるだろう。

スラッジの掃除のサイクルを広げるならば、スラッジが多少積もった状態でも動作する自動結線機能が必要だ。そこで岡田はワイヤを出すノズルの機構を見直し、結線の際のワイヤの搬送力を高めるとともに、エラー時のリトライを高速に行う仕組みを開発した。

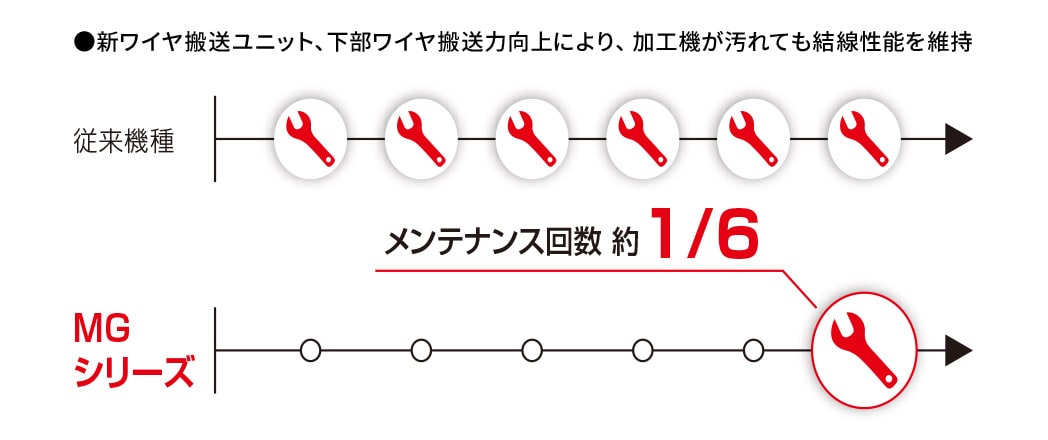

新しい自動結線機能を検証するために、岡田は1400時間分の加工の間スラッジを放置した環境を用意した。あまりに非現実的な荒れ方に近久が「なんだ、これは?」とあきれるほどだったが、それでも岡田が開発した機能は無事自動結線を成功させた。そうした実験結果を踏まえ、従来モデルよりメンテナンス回数を6分の1に抑えられる自動結線機能が実現した。

MGの自動結線機能はメンテナンス回数を従来機種の6分の1に抑えた

コンセプトが代理店に刺さった

2024年10月、それまで「ポストMV」というコードネームで呼ばれていた新しい放電加工機は、国内外関係者の投票により「MG」に正式に決まった。Gは「Global」や「Growth」を意図している。

2025年6月上旬、全国の代理店担当者約150人を集めて、MGの発表会が行われた。代理店の最初の反応は「ようやく出るのか」というものだったという。もともとリリースを目指していた時点から1年以上遅れているのだから、その反応は当たり前だった。今までと違うコンセプトを社外に大々的に伝える初めての場で、「いろいろな指摘があるのではないかと少々不安だった」と近久は打ち明ける。

その不安とは裏腹に、MGの説明を受けた参加者の反応は良好だった。そこで初めてプロジェクトチームは、「安定性」にフォーカスした自分たちの考え方が間違っていなかったことを確信した。

特に代理店の参加者たちの共感を呼んだのは、他ならぬ「メンテナンス回数を減らす」という狙いだった。今まで代理店がユーザーから求められていたのは、「メンテナンスしやすくしてほしい」というものだった。しかし往々にしてユーザーが求めるのは直接的な解決手段になりがちだ。真の問題はそこではないかもしれない。ユーザーの要望から真の問題を突き詰めてプロジェクトチームが見つけたのが、メンテナンス回数を減らすという「安定性」というコンセプトであり、それがユーザーに直接接している代理店の担当者たちに刺さったのである。

大きな意志決定を必要としたコンセプトの転換は、代理店では確かな手応えがあった。それが本当にユーザーレベルでも正しかったかどうかは、今後明らかになるだろう。近久が「安定性向上のための個々の機能の有用性を、多くのユーザーに伝えていきたい」と語るのは、三菱電機として考えた新しいコンセプトを証明したいという決意に他ならない。

ワイヤ放電加工機の新製品「MG」シリーズ開発メンバー。左から浜田 章利、林 克彦、岡田 文太、近久 晃一郎