![]() テクノロジー

テクノロジー

三菱電機のFA技術や、ビジネスに役立つ各種レポート・コラムをご紹介します。

セミナーレポート

e-F@ctoryセミナー セミナーレポート

2015年6月公開【全1回】

協賛講演1 iCAD株式会社 技術部 次長 高野紀生氏 ※講演者の所属は2015年2月時点のものです。

メカ・制御の融合による機械装置開発の効率化 ~3Dデータを活用した実機レス制御検証~

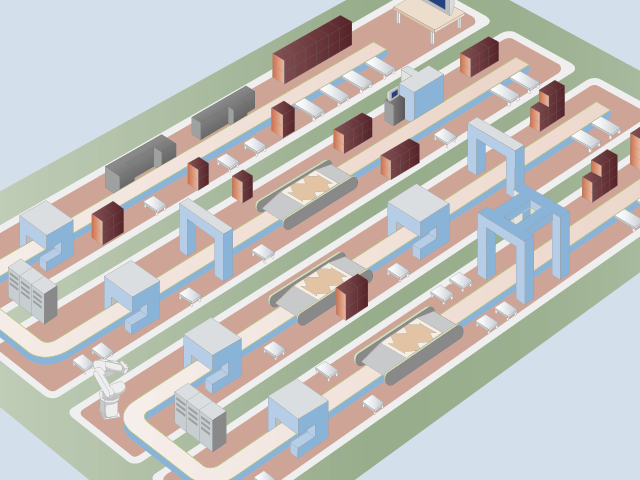

製造現場で使用する機械装置は、設備の垂直立ち上げや品質の安定化のために、デジタルデータを使って検証しながら設計することが一般的になりつつあります。特に進んでいるのが3Dデータの活用で、組立性や作業性を検証したり、装置内の干渉や動作タイミングを確認したりするケースは珍しくなくなり、不具合を早期に検出してリードタイム短縮を実現するメーカが増えています。

しかし3Dデータの活用は、メカ設計にとどまっているのが現状のようです。メカ設計に起因する不具合の検出は確かに減っていますが、電気や制御設計に起因する不具合、例えば誤動作や動作条件の検討漏れ、部品の手配漏れやシールド位置の指示漏れなどは、今も多くあります。メカ設計と電気や制御設計の間で最新情報の連携が取れていないために、それらを組み合わせた十分な検証ができず、後から問題が見つかってしまうのです。

なぜメカ、電気、制御の間で設計の連携が取れていないのか。それは使っているツールがバラバラであることが大きな原因と考えています。それぞれの設計をコンカレントに進めたくても、使うツールが違うために情報が分離されてしまいます。結局メカ設計がすべて終わってからの電気設計や制御設計の開始になり、開発は長期化します。

メカ、電気、制御の設計情報をそのまま使える共通のプラットフォームがあれば、連携させるために重い3Dデータをたびたび変換したりすることなく、3つを並行して検討することが可能です。そのプラットフォームとして当社が提案しているのが「iCAD」です。

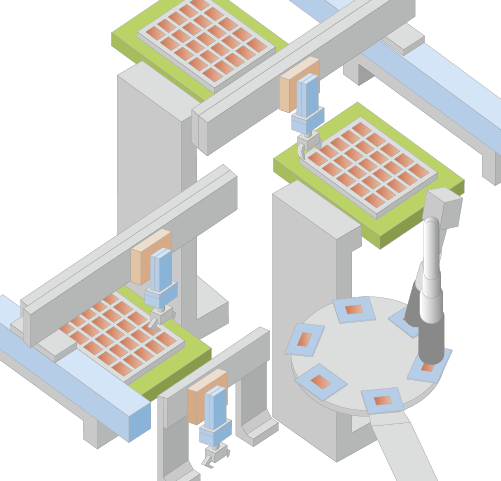

iCADはメカや電気の設計データを直接読み込んでテストモデルを仮想環境に作り、そこに三菱電機のシーケンサなどから動作指令を送り込んで、結果をもとに設計の妥当性を評価するシステムです。画面上でシミュレーションを繰り返し、装置が意図したとおりの動きをするかを検証しながら、完成度を上げていくことができます。

通常こうした作業をCAD上で行おうとすると、3Dデータが重過ぎて使い物になりません。しかしiCADは動作検証に特化したシステムで、意匠設計のような細かい表現はできない代わりに設計検証には十分なデータで、高速な作業が可能です。データサイズは一般的なCADの50分の1で、100万部品から成る大規模装置でも0.2秒で読み込めます。

動作検証に最適化した軽いCADで、メカ制御の構想設計の段階から動作検証を行うことが可能になります。それだけでなく、モデル上で異常な状態をわざと作り、意図したとおりに復旧するかをチェックしたり、実機の稼働ログをもとにモデルを動かしたりすることが可能です。

特に稼働ログをもとにした動作再現は、遠隔地の工場で発生したトラブルの原因を分析するのに有効で、予防保全にも活用できます。実機がなくても機能確認を可能にするiCADは、装置の立ち上げ時だけでなく、立ち上げ後のサポートにも効果を発揮するでしょう。

関連リンク

iCAD株式会社

- セミナー・各講演内容について

- 三菱電機講演 e-F@ctoryが実現する「デジタル空間」と「機械」と「人」が協調するものづくり

- 協賛講演1 メカ・制御の融合による機械装置開発の効率化 ~3Dデータを活用した実機レス制御検証~

- 協賛講演2 IoTのトレンドと製造業における事例

これまで掲載された記事はこちらから