FA業界コラム ~識者の視点~

産業用ロボット 小平紀生氏 Vol.2

2020年7月公開【全3回】

第2回 製造業の安全確保と生産性

製造業の安全の歴史

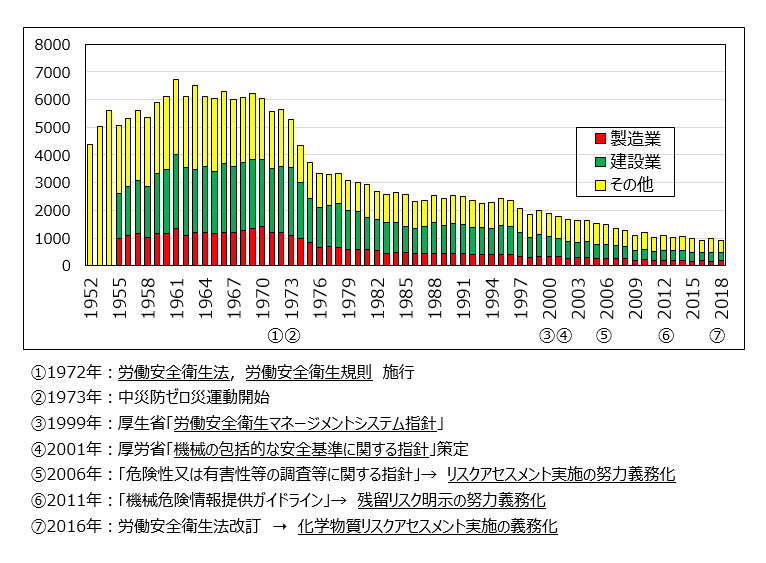

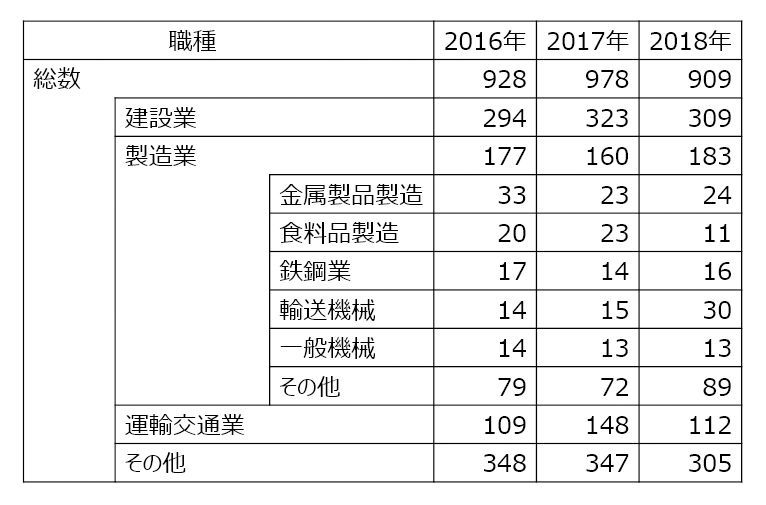

厚生労働省が開いている「職場のあんぜんサイト」というホームページがあります。労働災害統計や災害事例、リスクアセスメントの情報など労働安全に関するたくさんの情報が公開されています。労働災害統計から長期的な労働災害死亡者数をグラフにしたのが図1です。終戦後間もない時代に正確なデータとして把握できていたかどうかは不明ですが、50年ほど前までは毎年6000人に及ぶ方々が仕事中に亡くなっていたようです。現在は労働災害による死亡者は毎年1000人を若干下回るようになっていますので格段に良くなっていますが、最近は足踏み状態です(表1)。業種別にみると建設業が300人前後、製造業が200人弱でこの2業種が半数を占めている状況がここのところ続いています。(表1にも注記しましたが、労災にカウントされない就業中の死亡者も加えると、実際の就業中死亡者数は建設業、農林業、製造業の順になります。)今回は特に製造業における労働安全に関する歴史も振り返りながら、現状の課題について考えてみます。

図1.労働災害死亡者数の推移と安全政策の実施

図1.労働災害死亡者数の推移と安全政策の実施(厚労省「職場のあんぜんサイト」の労働災害統計より作成)

個人事業主の多い、農業、建設業では、労働災害でカウントされない事故死亡者も多く、2017年の農作業事故死亡者は304人(農水省調査)、建設業一人親方等死亡者103人で、うち労災保険特別加入していない死亡者39人(厚労省調査)。従って2017年就業中死亡者実数は、農林業:304人(労災ではその他の347人中の51人)、建設業:362人(労災では323人)であった。表1.最近の労働災害死亡者数

個人事業主の多い、農業、建設業では、労働災害でカウントされない事故死亡者も多く、2017年の農作業事故死亡者は304人(農水省調査)、建設業一人親方等死亡者103人で、うち労災保険特別加入していない死亡者39人(厚労省調査)。従って2017年就業中死亡者実数は、農林業:304人(労災ではその他の347人中の51人)、建設業:362人(労災では323人)であった。表1.最近の労働災害死亡者数(厚労省「職場のあんぜんサイト」の労働災害統計より作成)

日本に労働安全衛生関係の法規が整備されたのは、今からおよそ50年ほど前、労働安全衛生法と労働安全衛生規則が1972年に施行されています。当時は戦後の高度経済成長期の末期で、1968年にGDP世界第二位となった4年後、経済の急成長と引き換えに、公害や労働災害など、負の側面が社会問題としてクローズアップされ始めた時代です。次いで1973年には中央労働災害防止協会(中災防)の指導で、全国の産業事業所で「ゼロ災害運動」が展開されました。図1に見られますように、1974年から死亡者数が劇的に減少していますが、これらの法規整備と民間活動の成果が大きかったと思います。中央労働災害防止協会は1964年、これはちょうど前の東京オリンピックの年ですが、この年に成立した労働災害防止団体に関する法律に基づき、全国の労働安全衛生の水準を上げることを目的とした団体で、「ゼロ災害運動」とは、全員参加による危険予知活動など、産業現場それぞれの実態に即した現場努力が基本になっていて、現在でも製造現場に定着しています。日本の優秀な産業現場ならではの活動が成果を上げたのだと思います。

個人事業主の多い、農業、建設業では、労働災害でカウントされない事故死亡者も多く、2017年の農作業事故死亡者は304人(農水省調査)、建設業一人親方等死亡者103人で、うち労災保険特別加入していない死亡者39人(厚労省調査)。従って2017年就業中死亡者実数は、農林業:304人(労災ではその他の347人中の51人)、建設業:362人(労災では323人)であった。表1.最近の労働災害死亡者数

個人事業主の多い、農業、建設業では、労働災害でカウントされない事故死亡者も多く、2017年の農作業事故死亡者は304人(農水省調査)、建設業一人親方等死亡者103人で、うち労災保険特別加入していない死亡者39人(厚労省調査)。従って2017年就業中死亡者実数は、農林業:304人(労災ではその他の347人中の51人)、建設業:362人(労災では323人)であった。表1.最近の労働災害死亡者数(厚労省「職場のあんぜんサイト」の労働災害統計より作成)

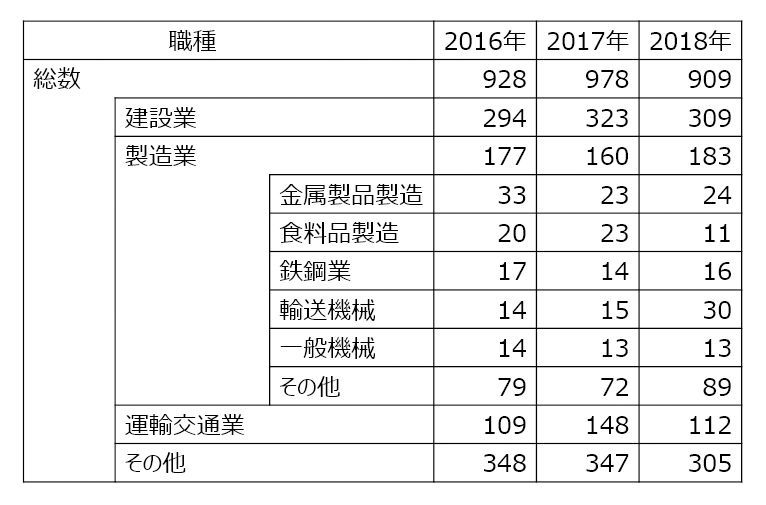

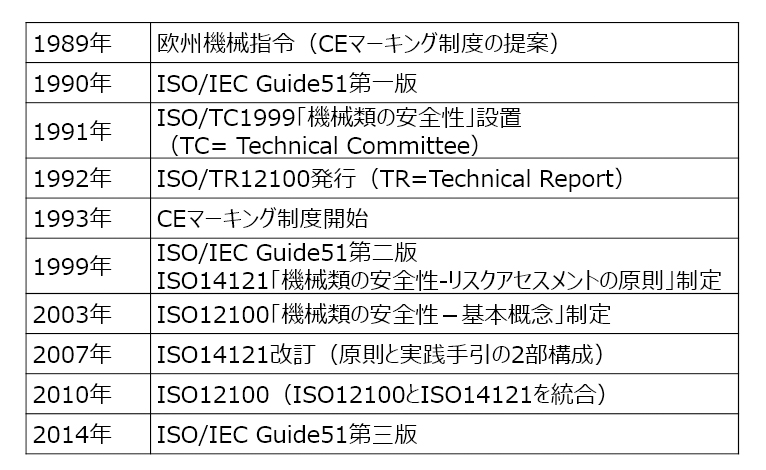

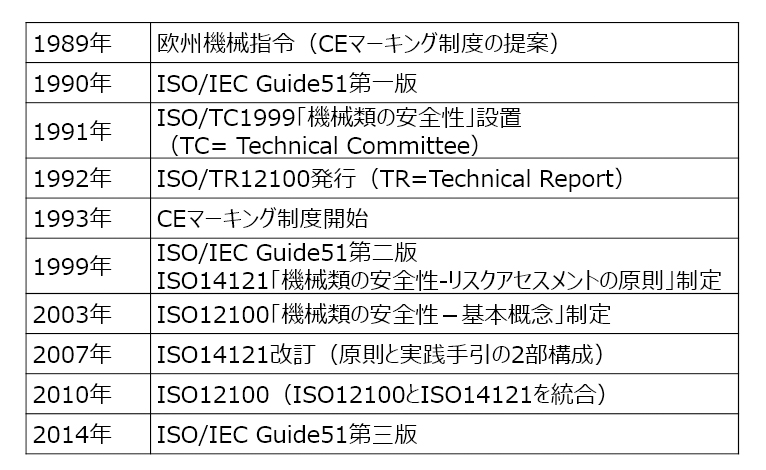

表2.ISOにおける機械安全整備の歴史

表2.ISOにおける機械安全整備の歴史しかし、1980年代に入り、死亡者2500人の水準に達してから改善が進まなくなりました。1980年代は、経済が安定成長期に入った時代で、産業用ロボットやプログラマブルコントローラ、NC工作機械など自動化機器の普及期でもありました。日本の製造業は自動化も進み自動車産業と電機電子産業を中心に著しい生産性向上により、総生産規模は300兆円に迫り、貿易黒字は10兆円規模に達する非常に元気の良い時代でした。製造現場の量的規模拡大の割には、現場努力により労働災害死亡者数は何とか2500人規模に抑えられていたとも言えますが、労働災害撲滅には、質的に大きく変化した自動化現場に応じた何らかの新たな手法の導入が望まれる状況でした。

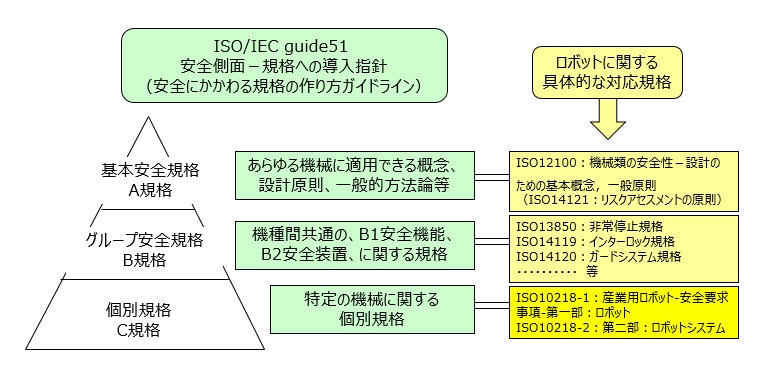

ちょうど1980年代から1990年代にかけて、災害をゼロにするためには災害の源となる危険(リスク)の管理、リスクマネージメント、リスクアセスメントの導入についての議論が世界的に起きています。リスクアセスメントは現場のリスクを評価する手法として、原子力発電所や化学プラントなど、事故による影響が地域にまで及ぶ大規模なものになる可能性の高い分野では早い時期から重視されていました。特に1979年にアメリカで発生したスリーマイルアイランドの原子力発電所事故はリスクマネージメント、リスクアセスメントの本格的な実用展開のきっかけになっているようです。製造現場の安全性向上のためにリスク管理に関連するISOなどの国際規格は1990年代に整備され始めました。表2に製造現場に関係の深い機械安全のISO整備の歴史、産業用ロボットを例として整備されたISO規格の階層を図2に示します。

表2.ISOにおける機械安全整備の歴史

表2.ISOにおける機械安全整備の歴史 図2.産業用ロボットの安全に関する国際規格の構成

図2.産業用ロボットの安全に関する国際規格の構成国内では1999年に厚生労働省(当時は厚生省)から「労働安全衛生マネージメントシステム指針」が提示されたのを皮切りに、リスクアセスメント関連の通達が出されています。さらに安全に関するISOも順次JISに翻訳規格として展開されています(図1)。1990年代後半から一時停滞していた労働災害死亡者数は再び減少し始め現在は1000人を切りました。各企業の安全管理部門あるいは安全管理者にとってリスクを管理するという考え方が安全管理活動に合理性をもたらし、これが従来の「ゼロ災害運動」の現場努力に加わった結果であると思います。ただし、未だに多くの産業現場では「リスクアセスメントって聞いたことはあるし必要であるとの認識はあるが・・」、というのが実情だと思います。いずれにせよ、1000人規模で停滞している労働災害死亡者数をさらに減らすには再び何らかの新しい取り組みが必要な状況になっていると思います。

それには、まずは一部の専門家や先進企業の理解に留まっているリスクアセスメント、リスクマネージメントの全国的な普及促進が必要です。特に中小事業者に対する導入支援や啓発など、産官の地道な協力で進めるしかないと思います。なお、現在のところ、化学物質に関するリスクアセスメントは法的義務となっていますが、一般機械のリスクアセスメントの実施や残留リスクの明示は努力義務になっています。努力義務ということは実施しなくても直接的な罰則はありません。何の事故も起きなければ単に幸運だったと思うしかありません。「想定外の事故」が起きてしまったら、その事故を想定したリスクアセスメントを実施する努力を怠ったという点で結局責任を問われることになりますので、努力義務を甘く見ないでください。

また、業界団体などを中心に、その産業に適したリスク管理の方向を求める必要があります。産業の形態や社会的な位置づけによって最適なリスク管理の考え方はそれぞれに違ってきます。安全を経営資源として評価する方法も必要です。安全は「コストではなく投資である」ということは考え方としては広く理解されていると思います。しかし、投資対効果などの定量評価がしにくいため、総論的理解に留まっているのも事実です。さらに技術的な進化も必要で、安全性向上のためのセンシングや機械学習など情報処理とメカトロニクスの融合技術の開発、あるいはリスクアセスメントやリスクマネージメントをサポートする技術という視点もあると思います。それこそAI、IoTの出番かもしれません。

安全とリスクアセスメント

ここで「安全」とリスクアセスメントの考え方について、整理しておきます。図2で最上位のguide51というのは、安全規格を体系づけるガイドラインで、「安全」の解釈、リスクアセスメントの意義などが示されています。基本概念をA規格、特定の機械に限定しない共通事項をB規格、特定の機械ごとの個別規定をC規格とした階層構造になっています。ガイドラインのguide51最新版では(正確には、翻訳規格のJISB9700:2013では)

- ・「安全」許容不可能なリスクがないこと

- ・「リスク」危害の発生確率及びその危害の度合いの組み合わせ

- ・「許容可能なリスク」現在の社会の価値観に基づいて,与えられた状況下で、受け入れられるリスクのレベル

- ・「残留リスク」リスク低減方策が講じられた後にも残っているリスク

という定義になっています。

多少わかりにくい表現ですが、「安全」は全く危険性がないということではありません。むしろ安全という形容詞は誤解を招くので、安易に使うべきではない、ということまで規格では注記されています。「安全」な生産システムとは「許容不可能なリスクがないシステム」ということで、ユーザが「あとは自分たちのやり方で工夫したら安心して使えるだろう」という「許容可能」なシステムのことです。ユーザが全く何の手も施すことなくそのまま「安心して運用できる」システムの実現は、技術的に困難であるか、コストがかかりすぎて現実的ではないことがほとんどです。ユーザ側で環境整備や現場の管理体制を整備することで凌げる残留リスクは、許容可能と考える方が現実的ということです。また「許容可能なリスク」でわざわざ「現在の社会の価値観に基づいて与えられた状況下で」となっているのは、適用できる安全技術、ユーザ側の意識や現場の管理レベルの問題などにより、時と場合により許容可能なレベルも変化することを示しています。現場の管理レベルや就業者の能力によって起こりうる危険性は全く違ってきます。ロボットシステムを一般見学者が来場する展示会に出展する場合は、工場内で稼働する場合とは全く異なるレベルでリスクアセスメントを実施することが必要です。管理された工場内で稼働する製造用ロボットシステムと、公共空間で使用されるサービスロボットシステムでは、全くレベルの異なる議論をすべきことも言うまでもありません。

生産システムの安全性と生産性の両立

リスクアセスメントは、製造したシステムの安全性を評価するというように結果をチェックするものではありません。「あれ、違うの」と思われた方は、リスクアセスメントの成書がたくさん出回っていますので一度読んでみてください。設計段階であらゆる可能性を想定してシステムとして妥当な安全性を作りこむ手法です。折角仕様を満足するシステムができたのに今さら安全対策を施したら金もかかるし、仕様も変わって生産性が落ちてしまう、という状況は最初から生産システムの設計姿勢が間違っていたことになります。後から無理やり施す対策は想定していた生産性を阻害し、予定外のコストがかかるのは当然のことです。生産性を阻害する安全対策や、安全重視により生産性を犠牲にすることになりそうであれば、妥協することなくもう一度設計から見直してください。大変残念なことに、生産性に着目して定量的に投資対効果を評価する方法は多数あるのですが、安全投資の投資対効果を定量的に見る指標は確立されていません。なにも起きなくて当然で何らかの被害が発生しない限り損得が顕在化しないのですが、一旦事故が起きてしまったら被害の内容と程度によっては経営を揺るがす大事件に発展します。リスクアセスメントとその結果により施す安全対策に要したコスト、それにより低減されたリスクが未然に防がれた損失になると思いますので、安全の投資対効果指標になるかもしれません。いずれにせよ安全投資の投資対効果は経営との関係につき研究を深める必要があると思います。

最後に

「職場の安全サイト」の死亡災害データベースで、毎年の労働災害死亡事故の状況、業種、起因物を見ることができます。残念なことに「産業用ロボット」が起因物として挙げられている死亡事故は2000年以後は絶えず発生して毎年平均2名の方が亡くなっています。ただし「産業用ロボット」に起因すると言ってもロボットが引き起こした事故というよりは、ほぼ全件がロボットシステムとしての安全が確保されていない状況から発生した事故です。確かに複雑化高度化するロボットシステムの設計段階から現場運用に至るまであらゆるプロセスでリスクアセスメントを怠りなく実施するのは難しいかもしれません。充分な安全対策に必要な技術が足りないこともあると思います。ただし、安全に求められるのは、何があっても完璧に対応できる完全解ではなく、現場の状況や実力に応じた合理解です。時として割り切りの良い臨機応変な判断も必要になります。

ロボットシステムの安全対策にはシステム設計技術の実力が如実に現れると思います。

FAの散歩道ロボットセーフティアセッサ

日本認証(株)では2004年から安全技術者としての資格を認証する制度としてセーフティアセッサ試験を実施しています。本文の図1にもありますように2001年に厚労省「機械の包括的な安全基準に関する指針」が示されましたが、そもそも機械類の安全設計ができる技術者が少ないことから、人材育成を目的として(一社)日本電気制御機器工業会(NECA)が制度を構築し、日本認証(株)が実施を担当している制度です。現在はセーフティリードアセッサ、セーフティアセッサ、セーフティサブアセッサ、セーフティベーシックアセッサとバリエーションが拡大し、有資格者は17000人あまりに達しています。

2018年からは、産業用ロボットを適用した機械システムの安全設計技術者を対象としたロボットセーフティアセッサ制度がスタートしました。実施は同じく日本認証(株)が担当していますが、こちらの制度構築は(一社)セーフティグローバル推進機構(IGSAP)です。まだ歴史は浅いですが有資格者は順調に増え現在400名ほどになっています。IGSAPは国際的な視野に立って、産業界全体の横断的な安全向上を図ることを目的として、2016年に新たに設立された安全に特化した団体です。ロボットセーフティアセッサ制度には、名古屋大学の山田陽滋先生、労働安全衛生総合研究所の池田博康部長などのロボット安全の専門家にご指導いただきながら私もIGSAP理事として制度設計に関わりました。当時(一社)日本ロボット工業会のシステムエンジニアリング部会でもロボットシステムインテグレータの安全技術向上策を検討していました。中小企業の多いシステムインテグレータでは安全技術に関しては熟知している企業もあれば、ほとんど対応できない企業もありレベルがまちまちでした。ロボットメーカにとってもロボットシステムインテグレータ全体の安全技術力向上はロボット産業振興には必須事項です。ロボット工業会からシステムインテグレータに対してセーフティアセッサを受験するように要請を出そうか、という案もありましたが、それならいっそのことセーフティアセッサのロボット版を作ってしまおうということになり、これを目的として私はIGSAPの理事に就任したという次第です。

ということで、ロボットセーフティアセッサ制度は、システムインテグレータを主たる受験者と想定していたのですが、最初の2年間の受験者は、ロボットを導入するユーザ側の安全技術者、ロボットメーカの応用技術者、そしてロボットメーカのセールスエンジニアの方々が多かったようです。確かにセールスの前線の方々が仕様検討の段階で安全に関する知識をもって顧客と議論できれば、これは強力なアピールポイントになりますね。

FA・ロボットシステムインテグレータ協会でも、ロボットセーフティアセッサの受験対策講習会などの実施検討に入ったようです。いずれにせよ、制度設計者としては広く様々な立場の方々に受けていただければ本望です。

- 要旨

- 第1回 製造業のグローバル化

- 第2回 製造業の安全確保と生産性

- 第3回 日本の就業構造と製造業