情熱ボイス

【EcoMonitorPlus篇】コンセプトは「省エネ」+「予防保全」

製品コンクールで国土交通大臣賞を受賞

2016年9月公開【全3回】

第2回 このコンセプトはインパクトがない

こうして2014年3月、「EcoMonitor」の新モデル開発プロジェクトはスタートした。しかし、それからわずか3カ月後、プロジェクトメンバーを当惑させる事態がもちあがった。2014年6月に開催された開発ワーキングで、参加したあるメンバーから、次のような指摘を受けたのだ。

「12年ぶりのモデルチェンジなのに、製品の打ち出し方が“従来製品の置き換え”に過ぎず、インパクトがない」

性能や機能の面は、前モデルに比べて大幅に進化している。例えば増設ユニットを追加可能なシステムにしたことや、センサーの接続ケーブルを汎用のものに変更したこと、端子台の配置や形状を接続作業がしやすいように配慮したことなどは、ユーザーからの要望をくんで反映し、“置き換え”需要にしっかり応えるものだと、メンバー全員が納得していた。

訴求ポイントとして「予防保全」を追加

しかしこの時点では、用途としてアピールしているのは、前モデルと同じ「省エネ」。いくら性能や機能が向上していても、ユーザーに対する訴求ポイントは確かに弱い。

では、省エネ以外に何を訴求すればいいのか。開発ワーキングで打ち出されたのが、「予防保全」だった。

予防保全とは、機器の劣化や故障を事前に察知して対策を施し、トラブルの発生を未然に防ぐための取り組みである。実は、この予防保全自体は、前年の開発ワーキングでもすでに新モデルの大きな訴求ポイントの一つとして盛り込むことが決まっていた。この予防保全を実現するための機能として、従来機種は電流を用いた予防保全をユーザーにPRしていた。EcoMonitorPlusではさらに予防保全をPRするために、漏洩電流の監視を行うユニットをラインナップすることとなっていた。

ただし、プロジェクトチームのマンパワーを考えると、すべての新機能を一気に盛り込むことは難しい。そのため、2015年前半を予定している新モデルの発売時には、エネルギー計測ユニットの基本ユニットとしてまず、電圧・電流・電力などの基本的な電力計測機能を搭載した「電力計測経済品」と、三相4線式の計測やパルスカウントといって機能を追加した「電力計測高機能品」の2機種を発売することに決まっていた。そして、漏洩電流を計測できる予防保全という新たな訴求ポイントを備えた「絶縁監視品」は、「1年後をメドに、追加で発売する」(松岡)予定だった。

確かに、絶縁監視品を同時に発売すれば、訴求ポイントとして省エネに予防保全が加わり、インパクトは大きくなる。その指摘にプロジェクトチームのメンバーは、納得せざるを得なかった。下江も、「機種のラインナップが従来と変わらないのでは確かにインパクトがない。せっかくの新製品なのだから、最初から予防保全を打ち出して市場にインパクトを与えたほうがいい」と考え直した。

問題は、プロジェクトチームのマンパワーである。3機種同時発売に計画を変更したため、発売を半年ほど遅らせて2015年後半とすることも開発ワーキングで決まったが、もともと潤沢な人員でプロジェクトに取り組んでいるわけではない。しかもチームの主流は若手だ。

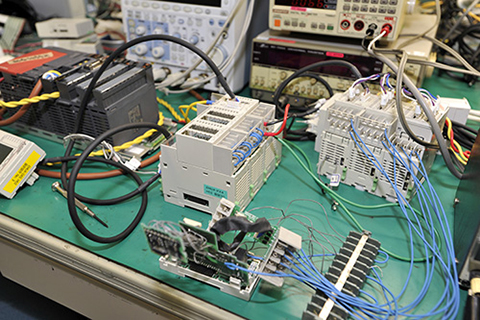

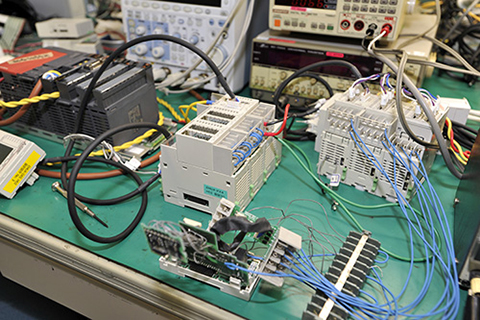

可能な限り設計を“共通化”

そのため「可能な限り、設計の“共通化”を進める」(松岡)方針を徹底することにした。例えば、絶縁監視品と当初から発売を予定していた2機種とでは使用するセンサーが異なるので、そのセンサー信号を処理する電子回路も当然異なる。それでも可能な限り共通化して、少ない人員でも開発期間を短縮できるようにしようというわけだ。うまく共通化が図れれば、評価期間の短縮にもつながる。

回路設計を担当するエコファクトリー技術グループの平方健吾は、2014年1月に中途入社したばかりで、電力計測分野の開発は初めてだったが、いきなり厳しい条件を課されて仕事をすることになる。「可能な限り設計の共通化を図るためには、どうすればいいのか。短い時間の中で、知恵を巡らせなければならなかった」と平方は振り返る。

外装(筐体)などの構造設計も同様だった。ただし、構造設計を担う計測制御製造部 企画グループ専任の小川浩司は、すでに部品の共通化を進めていた。開発期間の短縮ももちろん目的の一つだったが、大きな狙いはコストダウンだった。

性能・機能を進化させても前モデルに比べて、価格が高くなっては売れ行きは期待できない。そこで小川は、開発の源流段階から「共通化設計とコストダウン」という使命に向き合っていた。

小川は、製品やサービスの「価値」を「機能」と「コスト」との関係で把握し、システム化された手順により「価値」の向上を図るVE(バリュー・エンジニアリング)という手法の専門家で、日本バリュー・エンジニアリング協会の認定する「VEリーダー」という資格を持つ。また部門連携と原価企画・VE活動を牽引するVE実践インストラクターと呼ばれる社内認定資格も持つ。

なるべく多くの共通部品を使ってコストを下げつつ、他社と差別化するため製品競争力のあるデザインにする。小川はVEを駆使しつつ、回路設計や基板設計の担当者、さらには神奈川県鎌倉市にあるデザイン研究所のメンバーらと折衝を繰り返した。関係者を巻き込み、その努力のかいもあって、「部品の種類はほぼ半減し、価格も前モデルと同等を実現できた」と小川は力説する。

小川の役目は共通化設計やコストダウンだけではない。「ユーザー視点を念頭に置き、設置環境での配線作業や視認性を向上させたデザインやレイアウトを目指し、ハードの仕様が固まる以前からデザイン研究所の担当者と一緒に、常にユーザー目線で製品の設置環境での使われ方を意識し製品へ織込んだ。試作品をフル活用し設置パターン別に、自らの手で実際に配線作業をすることでユーザー目線での作業の容易性を突き詰めていった。関係部門、社内の他製作所と連携し、設計思想を早期に情報共有することで製品競争力あるデザイン創出(EcoMonitorLightとシリーズ感ある洗練されたデザイン)とコストダウンを両立させることができた。」と小川は言う。

もちろんハードばかりでなく、ソフトウェアも共通化しなければならない。ソフトの共通化は当初、現在は名古屋製作所に異動した成井徹志が中心となって進めた。

- 要旨 コンセプトは「省エネ」+「予防保全」製品コンクールで国土交通大臣賞を受賞【EcoMonitorPlus篇】

- 第1回 若手中心の開発メンバーで挑む

- 第2回 このコンセプトはインパクトがない

- 第3回 トラブルを未然に防ぐ