特集論文

ワイヤ放電加工機 “MV D-CUBESシリーズ”

2017年11月公開【全3回】

名古屋製作所 犬飼 賢

第2回 D-CUBESの特長(下)

2. 3 ランニングコストの削減

ワイヤ放電加工機は、ワイヤ電極線、加工液フィルタ、給電ダイス、イオン交換樹脂など多くの消耗品が必要である。これらの消耗品は交換時期を逃すと加工不良や加工機の故障の原因となり、逆に早く交換するとランニングコストが高くなるため適切に管理したいとの要望が多い。

(1) ワイヤ電極線のランニングコスト削減

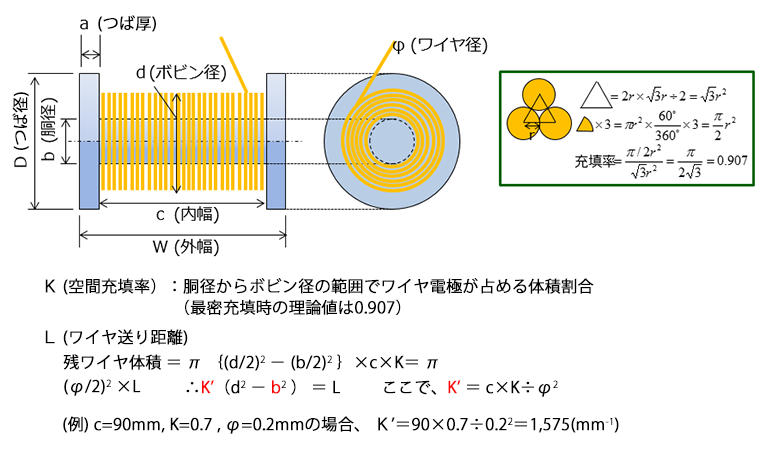

ワイヤ電極線については、従来技術ではワイヤの重さを設定し、ワイヤの送給速度からワイヤの残量を減算することによって管理をしていたが、加工時以外は減算を行わないなど実際のワイヤ残量と合わないため廃棄ワイヤが発生し、ランニングコストが増加するという問題があった。そこで、新型制御装置の開発に合わせ、ワイヤ電極線のボビンの回転数とワイヤ電極線を送給するローラの回転数から、ワイヤ電極の残量をリアルタイムで検出する機能を開発した。この機能によってワイヤの適切な交換時期が分かり、廃棄ワイヤを削減することが可能となり、ランニングコストを削減することができる。機能開発に当たりモニタを実施した顧客の使用例では年間1,000kgのワイヤ電極線使用で60kg(7万円)の削減が可能である(図7)。

図7.ワイヤ電極線残量の求め方

(2) 加工液フィルタのランニングコスト削減

また、加工液フィルタについては、従来は作業者がフィルタへの供給加工液の液圧をメータで読み、フィルタ寿命を判断するか、フィルタの使用時間を事前に設定して時間で管理をしていたが、圧力センサを取り付けて加工機に取り込むことで、時間ではなく圧力で加工機が直接管理することを可能にした。さらに、複数のフィルタに対して、加工液の流路を分けることで圧力管理によるフィルタの自動切替え機能を開発し、フィルタの交換が遅れることによる加工機の故障を防止することを可能にした。フィルタの自動切替えによる長時間の連続運転や、故障時の費用を抑制することによってトータルでの保全コスト削減を実現できる。

- 要旨 ワイヤ放電加工機 “MV D-CUBESシリーズ”

- 第1回 D-CUBESの特長(上)

- 第2回 D-CUBESの特長(下)

- 第3回 リモートサービス “iQ Care Remote4U”