- トップページ

- 個人のお客様

- 三菱電機 CME(CLUB MITSUBISHI ELECTRIC)

- 知る・学ぶ

- みんなのサステナ社会見学

- #03 飛行機が掃除機に?!主翼の炭素繊維リサイクル

#03

飛行機が掃除機に?!

主翼の炭素繊維リサイクル

軽くて強い炭素繊維強化プラスチック(CFRP)は、航空機や自動車などに使われる先端素材です。しかし、リサイクルが難しく、製造工程で発生する端材の多くがこれまで廃棄されてきました。

三菱電機は、環境負荷の低減や資源の有効活用を見据えた取り組みのなかで、炭素繊維リサイクルを実現しました。そこで、今回CME編集部が訪れたのは、三菱電機のクリーナーの組立を行っている信菱電機(株)。ここでは、ボーイング787の主翼を製造する際に生まれたCFRP端材をリサイクルした素材を活用し、スティック型掃除機「iNSTICK ZUBAQ」を製造しています。“飛行機の翼が掃除機に生まれ変わる”——そんな驚きの現場を社会見学しました。

社会見学

炭素繊維強化

プラスチック(CFRP)が

組み込まれる現場へ

訪れたのは三菱電機のクリーナーの組立を行っている信菱電機(株)。スティック型掃除機「iNSTICK ZUBAQ」の開発担当者、三菱電機ホーム機器株式会社の内田龍一氏の案内で組立ラインを見学しました。

本日はよろしくお願いいたします。早速ですが、この掃除機のどの部分にリサイクル材が使われているのですか?

ハンドルとパイプ部分です。どちらも、ボーイング787の主翼を作る際に発生した端材から再生した炭素繊維と樹脂を混ぜて成形しています。ちなみに、こちらが「ペレット」と呼ばれる状態の炭素繊維です。これを高温で溶かし金型に流し込んで部品を成形します。でき上がったハンドルとパイプが信菱電機に届き、掃除機として組み立てられていくのです。

最初の工程ですが、こちらでは何をされていますか?

まず、モーターユニットを組み立てます。モーターと基板などを結線して心臓部を作っています。完成したら、掃除機の本体とも言えるハンディ部分に組み込みます。ここで、先ほどお話ししたハンドル部分を取り付けるんですよ。

そして、こちらで集塵部のボックス組み立てを行っています。これと本体部分を組み合わせたら、外観や着脱、充電などの検査を行い、動作に問題がないかを一つずつ丁寧にチェックします。

最後は梱包作業になります。ここで同じくリサイクルした炭素繊維で作られたホース部分を同梱して、ようやく出荷になります。

インタビュー

リサイクルプロジェクトの

背景と課題

見学の後は会議室へ。ここからは、内田氏にプロジェクトの立ち上がりから実用化までの裏側を詳しく伺います。

このプロジェクトはどのように始まったのでしょうか。

三菱電機としてリサイクル材の活用を進めている中で、三菱重工でもボーイング787の主翼製造時に発生する端材の再利用を検討されていました。リサイクル素材を製造するリサイクラーによって、炭素繊維を再生する技術が確立してきたこともあり、日本電機工業会を通じて弊社に打診いただいたという経緯です。

数ある製品の中で、なぜ掃除機での活用を目指したのでしょうか?

もともと、バージン材(リサイクルされていない新品の素材)の炭素繊維を使った樹脂を用いて生産していた実績がありましたので、それをうまく置き換えることができる掃除機を選びました。

リサイクル材だからこそのハードル

炭素繊維リサイクル材を掃除機に使う上での課題は何でしたか?

リサイクル材に含まれる炭素繊維の特性が異なるので、樹脂と一緒に金型へ流し込んで成形した時に、表面にマーブル模様が出やすくなりました。特に外観部品に使うため、見た目はバージン材同等としたいと考えていました。

その課題をどう解決されたのですか。

まず流動性を高めるために、炭素繊維に加える樹脂の材料をいくつか変えて確認しました。また、金型温度や樹脂を流す速度も調整して、模様が出にくい条件を探りました。最終的には、流れの向きを同じ方向に整えることで外観を改善できました。

まず流動性を高めるために、炭素繊維に加える樹

脂の材料をいくつか変えて確認しました。また、

金型温度や樹脂を流す速度も調整して、模様が出にくい条件を探りました。最終的には、流れの向きを同じ方向に整えることで外観を改善できました。

試作ではどのような形で検証を行ったのですか。

最初は板材で流動性を確認し、次にパイプ形状で試作しました。筒状で流れの傾向が分かりやすく、成形条件の検討がしやすかったためです。当初は模様が出てしまいましたが、何度も調整して良い結果を得られました。

量産までにはどのくらいの期間がかかりましたか。

全体で3年ほどです。配合の検討からマーブル模様の解消までに2年半ほどかかりました。材料メーカーや三菱重工と協力して、条件を細かく変えながら進めました。

他部署や他社との連携で大変だった点はありますか。

製品の量産の合間に試作を行う必要があり、生産ラインの調整をお願いしながら進めたのが大変でした。その中で、数十のパターンの試作を行いました。リサイクル材は不純物が多いと思われがちで、新しい材料を扱うにあたり品質面など社内での理解を得るのが大変かなと思いましたが、実際には品質が安定していて、“使いやすい材料だ”と現場でもすぐ受け入れられました。

現場で感じた“職人の技”

プロジェクトの中で印象に残っていることは何ですか。

やはり初めて製品が完成した時です。何度もトライしてうまくいかなかったところを調整し、ようやく形になったときは本当に嬉しかったです。材料メーカーや三菱重工と一緒に成形条件を詰めた経験は、特に印象に残っています。成形条件の調整は、すごく繊細なものですので。例えば、樹脂を入れる量をコンマ何グラム変えるとか、金型に注入する速度を数段階に変えるとか。かなり細かい調整ですが、どんどん良くなっていくのを見ていると、現場の職人さんの力、成形を調整する力って凄いなと思いました。

この取り組みがつくった新しい“ものづくりのあたりまえ”

リサイクル材を積極的に使うことで、環境に配慮した製品開発の可能性を実感しました。特にCFRP(炭素繊維強化プラスチック)は、製造時に大きなエネルギーを消費し二酸化炭素が発生するので、今回の取り組みはカーボンニュートラルの考えにも沿っていると思います。そして、これまで“リサイクル材は品質が劣る”という印象がありましたが、条件を整えれば十分に使えるということも分かりました。現在はキャニスター型掃除機の部品にもCFRPリサイクル材を使っています。三菱電機としても、リサイクル材の活用によって環境負荷の低減を進めていければと思いますので、最終的には樹脂のリサイクル100%などが出来ればいいなと考えています。

そのために、具体的に目標として掲げていることなどあるのでしょうか。

そうですね、樹脂で言うとリサイクル率はまだ半分ぐらいのところです。課題としては、できるだけ塗装を減らして再利用できる樹脂を増やすことですかね。無塗装の樹脂であれば、分別すればリサイクルできるので。二次加工が入ってリサイクルできないという部品を減らそうと思っています。

前回の記事で、リサイクル材の色を逆に活かしたデザインの家電試作品を紹介しました。

そういうところまで出来たら良いですね。昔だと「リサイクル材を外観で使用するなんて異物が多くてあり得ない」と言われていましたが、今は時代の流れも変わってきたので、それを売りとして出していくこともありなのかなと思います。ですので、なるべく塗装しない外観で高級感を出すということも考えたりしています。

なるほど、リサイクル材で作られた掃除機がこれからどう進化していくか楽しみです。

本日はありがとうございました!

サステナコラム

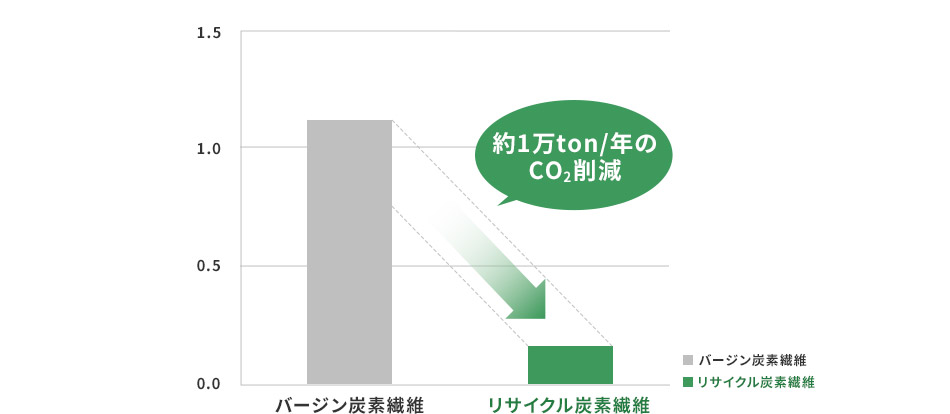

CFRP廃材をリサイクル利用した場合のCO2排出量削減効果

ボーイング787の主翼製造を担う三菱重工では、年間140機を超える複合材部品の製造を行っており、年間約1,000トンの複合材廃材が発生しています。炭素繊維強化プラスチック(CFRP)の廃材をリサイクル利用した場合、バージン材(リサイクルされていない新品の素材)を製造する場合と比較して、年間約1万トンのCO2削減量が見込めると試算されています。

- 注:当社が廃棄したCFRPをリサイクル炭素繊維として利用する場合、

バージン炭素繊維を製造する場合と比較し、約1/10となる年間9900tonのCO2削減量が見込める。

- 出典:金井将征ほか.「航空機複合材廃材のリサイクル利用による環境負荷低減」『三菱重工技報』.2018.VOl.55 No.2.p.4

社会見学を終えて―編集部員の感想―

炭素繊維リサイクルの取り組みを、間近に見た今回の社会見学。

現場で感じたのは、素材の特性と向き合いながら、地道に改善を積み重ねる技術者たちの挑戦とチームワークでした。

最後に、編集部員たちに感想を聞いてみました。

編集部員A

飛行機の主翼の素材を掃除機の部品に再利用する。そんなリサイクルが行われているとは想像もできませんでした(笑)。リサイクル材を活かすための様々な工夫を伝えることができて良かったです。

編集部員B

実際の製品や生産ラインを見させていただき、リサイクル材の品質の良さを感じました。成形条件の少しの違いで、外観が変わってしまうという話はとても興味深かったです。

編集部員C

多くの関係者と協議を進めながら、環境貢献を重要課題と位置づけ、難しいと言われていた炭素繊維リサイクルを実現したことはとても誇らしかったです。今後の展開も楽しみです。

次回の社会見学もお楽しみに。

取材・文/澤村泰之 撮影/魚本勝之

2026.02.02