業種別ソリューション電気・電子分野

精密ねじ締め

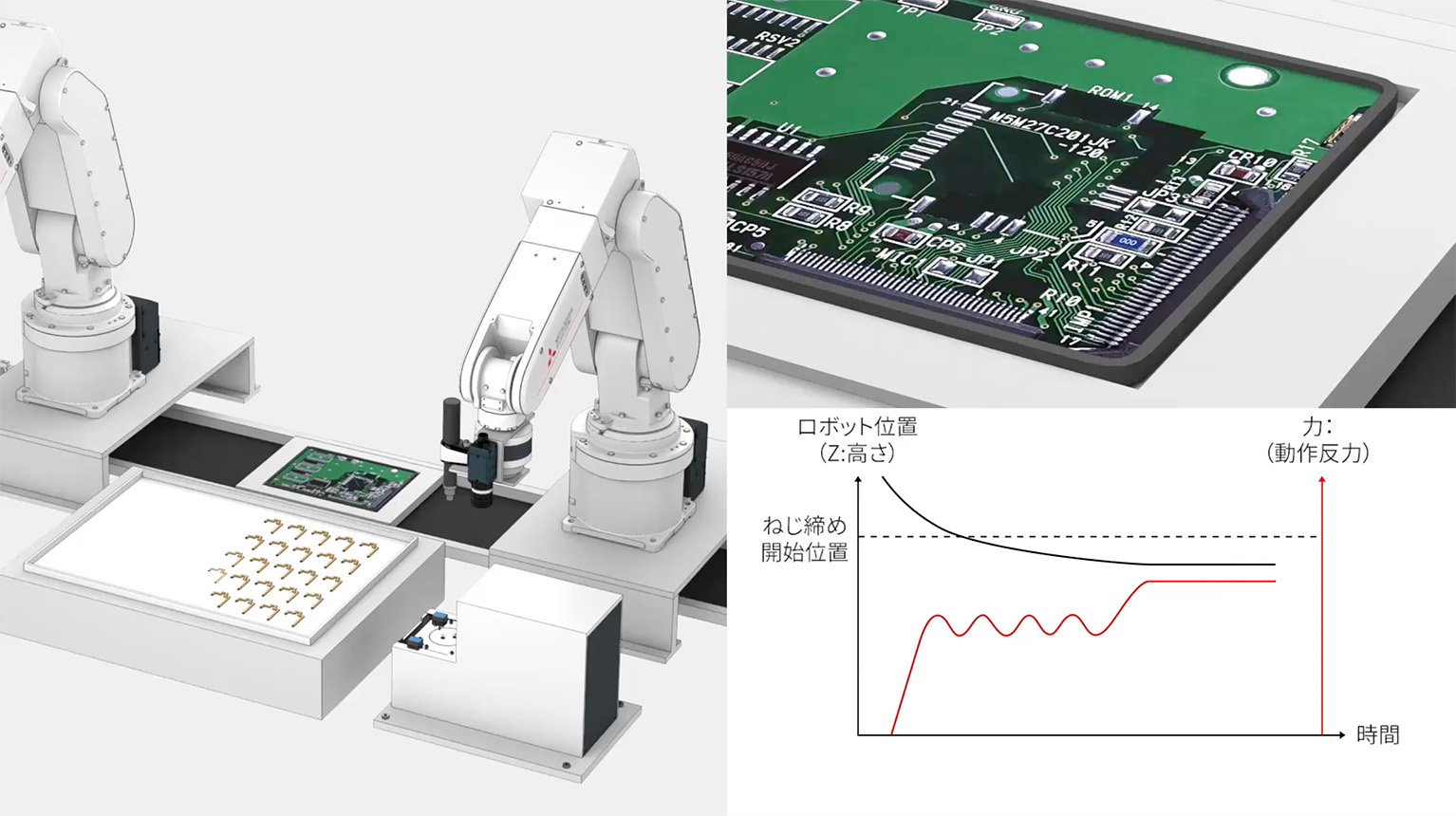

2台のロボットが協調して、柔軟なワーク(FPC/フレキシブル基板)を搬送し、ねじ締め。力覚センサを用いることで位置ズレ/異常の検知し、ワークの破損を防止。

精密ねじ締めの例

課題と解決策

課題

電気電子業界の製造プロセスでよく見られるねじ締め工程において、より柔軟性の高い、ロボットを活用したねじ締め工程が増加中。ロボット複数台を用いた複雑な動作においても自動化の検討が進展。

解決策

- 2台のロボットが協調して、FPC(フレキシブル基板)を搬送

- ロボットにてねじ供給機よりねじを取り出し

- ビジョンセンサを用い、ワーク位置を確認

- ロボット内でのベクトル演算手法により作業位置を計算、補正後の位置にドライバー先端を近づける

- 力覚センサにてねじの位置ズレ有無検出及びねじ締め押し付け力を制御

- ハンド先に搭載した電動ドライバーにてねじ締めを実施

- 上記全体を通じて、複数台のロボット同士及び周辺装置との干渉を自動で回避

Point

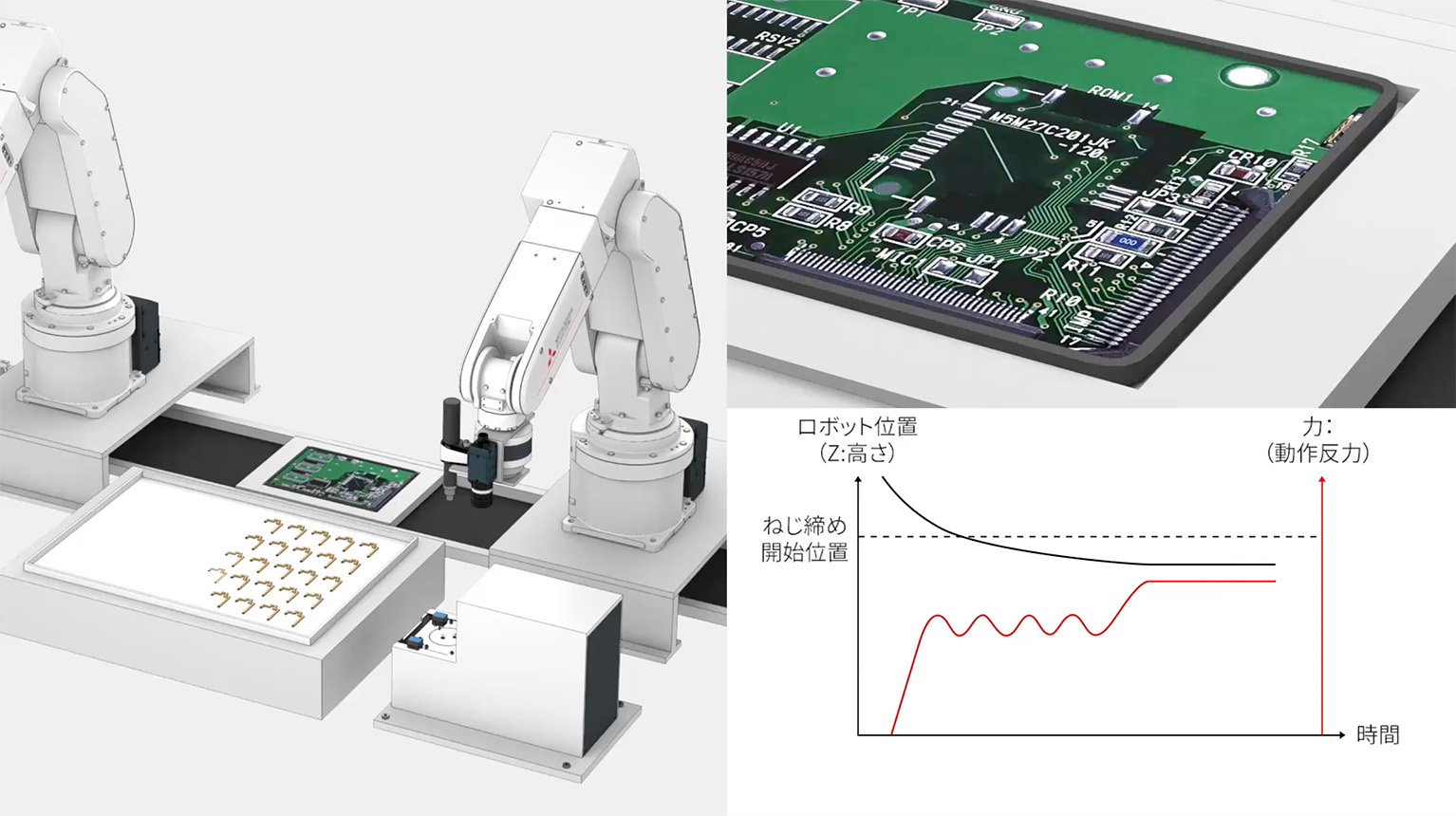

- 【連れ回り防止】

- 軽量なワークの位置を維持しながら、ねじ締め実施

- 【斜め方向にも対応】

- 6軸のロボットの自由度で様々な角度からの、ねじ締めに対応

- 【ねじ下降中の同期動作】

- ねじ締め動作中も、力制御を活用し一定の押し付け力を保持

- 【柔軟物搬送】

- 複数のロボットによる軽量・柔軟なワーク(FPC等)の搬送及び位置決め

- 【干渉回避】

- リアルタイムな監視により、プログラムレスで干渉回避を実現

- 【精密製品/ねじ穴の保護】

- 異常を力覚センサで検知し動作停止、製品の破損を防止

位置ずれによる異常発生時

不良ワークにより、穴位置ずれが発生。

不適切な位置でのねじ締めを力覚センサにて異常検知・製品保護