サーキュラーエコノミーへの取組み

三菱電機グループは、環境負荷を低減すべく、プラスチックの再資源化や水使用量の削減など、サーキュラーエコノミーに積極的に取り組んでいます。

プラスチック排出物の有効利用

三菱電機グループでは、日本政府の「プラスチック資源循環戦略」を踏まえ、プラスチック排出物*の有効活用に重点的に取り組んでおり、「2035年度 廃プラスチック100%有効利用」を中期目標に掲げています。

三菱電機グループ(国内)では、生産拠点のプラスチック排出物量を管理し、分別の徹底、処理委託先の見直し検討などに取り組んでいます。今後、生産拠点間での処理委託先情報の共有や、プラスチック排出物の見える化の推進などにより更なる排出抑制に努めるとともに、プラスチック排出物のマテリアルリサイクル比率の向上なども進めていく予定です。

三菱電機グループ(海外)では、国や地域によって法規制や廃棄物処理事情が異なるため、廃棄物排出実態及びリサイクル状況の把握に努め、各地域の状況に適した目標設定とそれに向けた各種活動に取り組んでいます。

- プラスチック排出物には有価物を含む

使用済み家電製品から高純度なプラスチックを生成

三菱電機グループでは、独自技術により使用済み家電から高純度プラスチックを生成しています。リサイクルの過程で得られた情報を製品設計へフィードバックし、製品リサイクル率の向上につなげています。

三菱電機の家電から高純度プラスチックを生成する技術

|

プラスチックの自己循環リサイクル

三菱電機グループでは、グループ内で生産した高純度のリサイクルプラスチックを再び三菱電機の家電に用いる「自己循環リサイクル」を推進しています。

取組みの一例として、ガス検針システム等に活用が進められているセンサー用無線通信端末向けに、家電からリサイクルされたPC/ABS*を使用して、安定した品質で高い耐久性と難燃性を有する再生PC/ABSを生成する技術を開発しました。これにより、当該部材の新規使用プラスチック量を約70%削減し、さらにPC/ABSを新規原料から製造する場合と比較してCO2排出率を57%削減しています。このほかにもワイヤー放電加工機の樹脂ボックスや家電製品等、再生プラスチックの利用先を随時拡大しています。

- PC(ポリカーボネート)とABS(アクリロニトリル・ブタジエン・スチレン)をブレンドしたプラスチック。

三菱電機グループのプラスチック自己循環リサイクルの流れ

リサイクル事業のサービス化

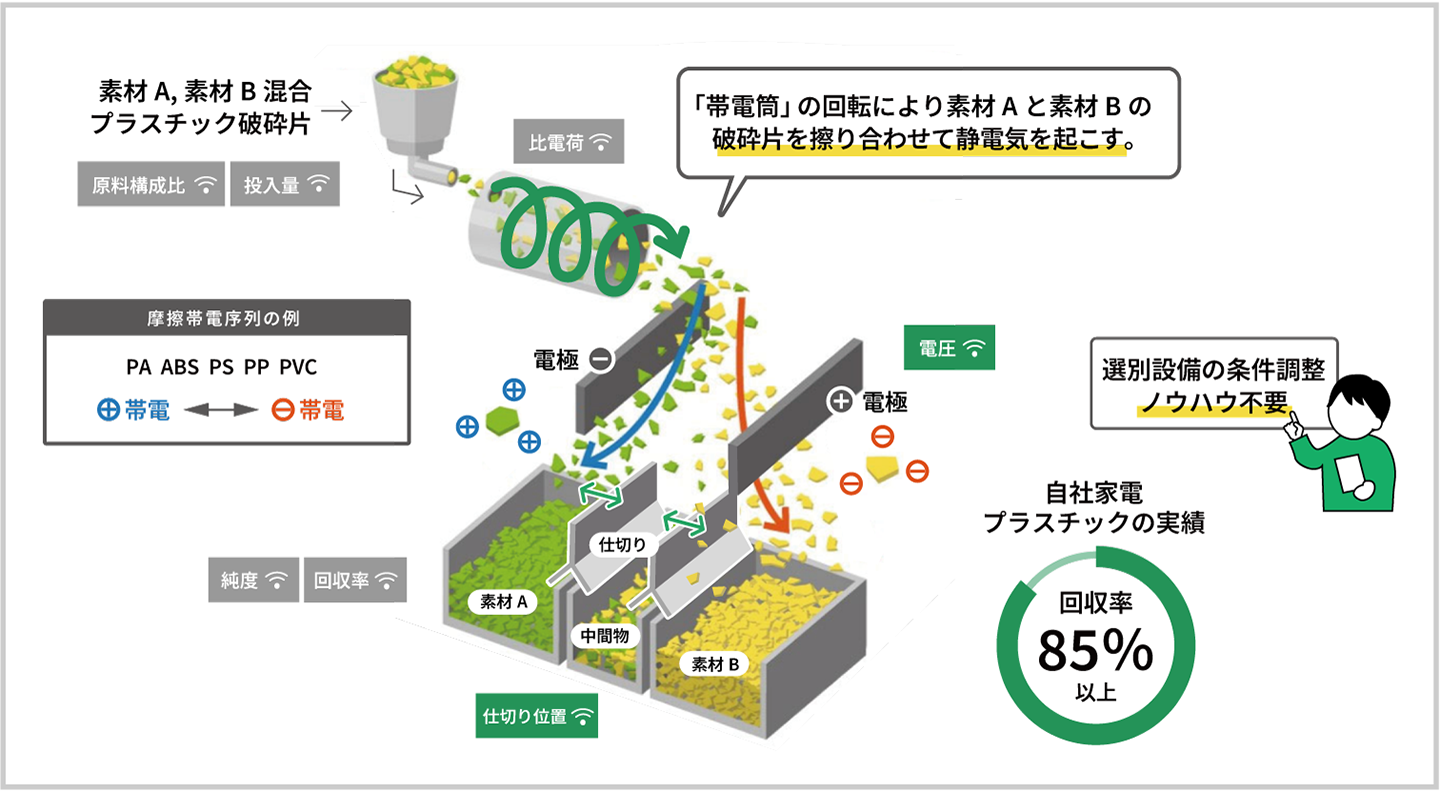

三菱電機グループは、家電リサイクル事業で培ってきた技術を活かし、静電気を利用したプラスチック高度選別(静電選別)技術をお客様のプラスチックリサイクルにも活用していただくための「プラスチックスマート選別DXソリューションRaaS*」の提供を計画しています。

RaaSでは、静電選別に影響する因子(破砕混合プラスチックの原料構成、投入量など)のデータ及びその選別結果をセンサーで収集して、AIで分析し、選別されたプラスチックを回収するボックスの仕切り位置や電圧を自動で制御します。このように静電選別をDX化、スマート化することにより、多様な混合プラスチックの安定した選別が可能になり、高品質なプラスチック再生材の生成に寄与します。三菱電機グループは、RaaSを家電のみならず様々な業界のお客様に提供することにより、サーキュラーエコノミー実現に向けた資源循環の輪を広げていきます。

プラスチックスマート選別DXソリューション RaaS

- Recycle as a Service

包装材の3R推進

三菱電機グループでは、製品の輸送時に必要な包装材の3Rを推進し、包装材の削減を図っています。

<包装材の3R>

- リデュース:包装で使用する材料を少なくするための包装簡易化

- リユース :リターナブル容器・包装の適用拡大

- リサイクル:使用済み包装材の再資源化

水使用量の削減

水リスクについて

世界的に深刻化する水不足や水質汚染、気候変動に伴う異常気象は、企業活動における原材料の生産や製品の製造にも甚大な影響を及ぼしており、企業の水リスク管理の重要性も非常に高まっています。

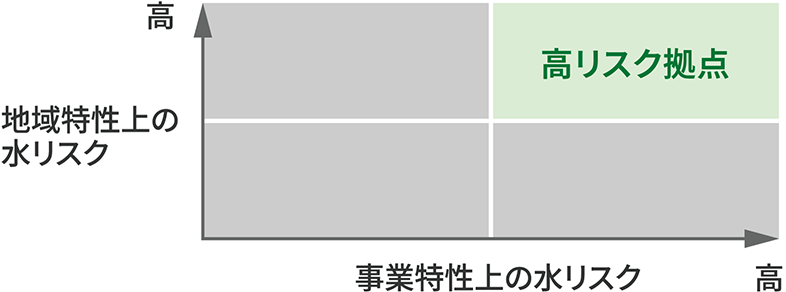

三菱電機グループでは、関係会社を含む約160の製造拠点について、Aqueduct*1、Water Risk Filter*2を用いた水ストレスや水質に関する評価に加え、IBAT*3(STARt)を用いた種の絶滅リスクに関する評価を実施し、これらの評価結果と各生産拠点の事業特性(事業内容や生産活動に伴う水の使用状況など)から各製造拠点の水リスクを数値化しました。今後、水リスクの高い拠点に対しては、流域状況を踏まえて水に関する目標設定を検討していきます。また、各地域の排水基準を遵守するなど周辺環境への影響の低減に取り組むとともに、製品開発時に水源への影響やライフサイクルの評価を実施するなど、環境負荷の低減に努めています。

- 1 世界資源研究所(WRI)が開発した水リスク評価ツール

「Baseline water stress」と「Coastal eutrophication potential」の評価を実施 - 2 世界自然保護基金(WWF)が開発・運営している水リスク分析ツール

「Baseline Water Stress」 「Blue water scarcity」「Surface Water Quality index BOD」の評価を実施 - 3 生物多様性統合評価ツール。(STARt)の評価を実施

「高リスク拠点」への対応

水リスク分析の概念図

三菱電機グループでは、Aqueductによる水リスク評価結果と事業特性に基づき、特にリスクの高い拠点を「高リスク拠点」(全5拠点*)として管理しています。「環境計画2025」では、「2025年度に高リスク拠点での水使用量の売上高原単位を2019年度比6%以上削減」という目標を設定しており、水使用設備での節水状況や水の再利用状況の管理、節水栓の活用等、水使用量の削減に取り組んでいます。

引き続き高リスク拠点を中心に、地域の特性や生産拠点の状況を踏まえて効果的に水リスク対策を進めることにより、地域社会との共存を推進していきます。

- タイ国に所在する下記製造会社

- Mitsubishi Electric Consumer Products (Thailand) Co., Ltd.

- Siam Compressor Industry Co., Ltd.

- Mitsubishi Electric Automation (Thailand) Co., Ltd.

- Mitsubishi Elevator Asia Co., Ltd.

- Mitsubishi Electric Thai Auto-Parts Co., Ltd.

水使用量・取水・排水・再利用の状況

三菱電機グループでは生産工程で使用した水を処理して再び生産工程で利用するほか、浄水処理した廃水をトイレの洗浄水やクーリングタワーの補給水などに活用しています。また、雨水を利用することによる地下水使用量の削減にも取り組んでいます。

生産拠点では、主に冷却水、洗浄水、溶媒、材料への添加物、水性塗料の濃度調整用水、熱媒体への使用を目的に取水しています。排水については、地点ごとの法定基準値を超えることがないよう、自主基準を設定して水質を管理しており、水域の特性に応じて定められている排水基準がある場合は、同基準を自主基準に反映しています。