自動車業界は、世界各国で燃費規制やCO2規制に伴い、電動化が急ピッチで進んでいます。この100年に一度とも言われる業界の変革期に電動化車両の中枢的な製品「インバーター」を開発する植中さんは、まさに時代を背負った技術者のひとり。自動車業界の変化に対応するため、また今後の更なる変化を見据えた環境対応についてどのように考えていらっしゃるのか、自動車業界の変化も含めてお話をお聞きしました。

世界で拡大する燃費規制、

電動車両化をインバーター技術でサポート

2020.02.12

燃費に直結する電動化車両のインバーター性能

現在、植中さんはハイブリッド車(以下HEV)※1やプラグインハイブリッド車(以下PHEV)※2などに搭載される「インバーター」のシステム設計をしているとお聞きしましたが、インバーターの技術が環境配慮につながるのはどのようなところでしょうか。

植中さん:インバーターは電動化車両に搭載されモーターを駆動するための装置です(詳しくは人物編を参照)。走行のシチュエーションに応じてインバーターでモーターでの駆動・発電を制御しています。つまり、車が今どういうシチュエーションなのかをとらえてモーターをどう動かしたらいいかを考えます。賢く制御を行うことで燃費が良くなり、CO2排出量の削減に寄与します。

- ※1および2 HEV、PHEVについての説明は人物編

を参照

ガソリン車と電動化車両と両方の特性を取り入れているということでしょうか。

植中さん:はい、HEVやPHEVの場合、エンジンとモーターの“いいとこどり”をするということになるかと思います。つまり、低回転(低速)でエンジン効率が悪いところではモーターで走り切り、中~高速ではエンジンとモーターで走るというように切り替えることで、エンジンにとって効率のいいポイントで使えるように制御します。エンジン車と比較するとハイブリッド車の場合、一般的に30%以上は燃費が良くなると言われています。

自動車業界もガソリン車から電気自動車(以下EV)などへの移行など100年に1度の変革期と言われていますが、カーメーカーなどお客様のニーズは昨今どのように変化していますか。

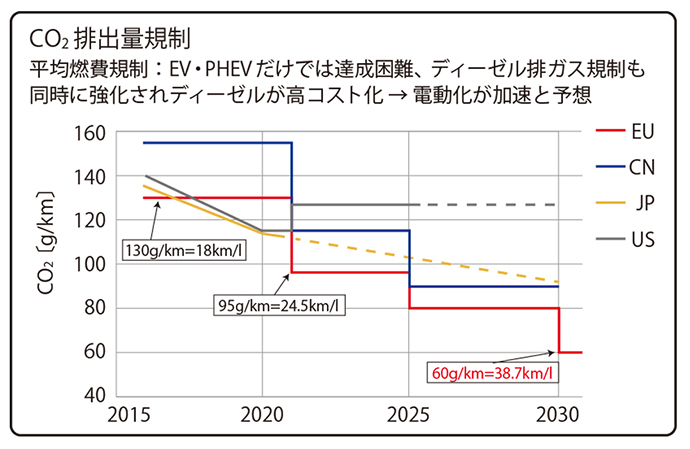

植中さん:数年前までは、表示燃費を1%上げるための開発や、EV普及のための開発が多かったのですが、ここ数年は各国の燃費規制やCO2排出量規制の強化の影響を受けて、カーメーカーで電動化車両の開発が急速に加速している状況です。一例で言うと2020年までの5年間で20~30%の燃費改善を求められており、非常に厳しい課題を与えられています。

非常に高い要求ですね。コストもそれに伴い上がるのでしょうか。

植中さん:いえ、一概にそうではありません。価格競争が激しい自動車業界では、自動車の搭載部品であるインバーターに対しても厳しいコスト要求が与えられます。いくら環境に配慮した電動化車両を開発しても自動車の価格が高いとユーザも手を出しにくくなり、結果として普及しなければ環境にもプラスになりません。私たちのように部品を納めるメーカーも一緒に考えていかないといけません。

そのような変化の中で、カーメーカーのインバーターへの要求ではどのようなことが重視されますか。

植中さん:地域やメーカーの特性・需要によって求められる車両は、電動化率の低いシステムから電動化率の高いシステムまでさまざまです。インバーターもこれらの要求にお応えできるよう、多様なラインナップを備えることが重要になっています。

では、インバーターの設計をする上で現在どのようなことが課題となりますか。

植中さん:インバーターも含めたすべての車載部品について言えることだと思いますが、小型・軽量化は永遠の課題です。ボンネットを開けてみると分かると思いますが、自動車の限られたスペースの中にさまざまな部品を複雑な構造で組み合わせて搭載しています。特にHEVやPHEVはモーターとエンジンの2つの動力源を搭載しないとならないため、部品点数も多くなります。そのため、小型化および重量に対する要求がさらに厳しくなります。

省エネ性能や制御性能についてはいかがでしょうか。

植中さん:車体重量を抑えることは、燃費改善やCO2排出量の削減につながります。省エネに貢献するためにもインバーターを含めた各種車載部品は小型・軽量化の課題に取り組むことになりますが、この課題を解決するためにハードウェアとソフトウェア(制御)の2つの技術アプローチが重要となります。新材料などに代表されるハードウェアの進化だけでは実現できない小型・軽量化の限界は、制御(ソフトウェア)を利用することで実現していきます。

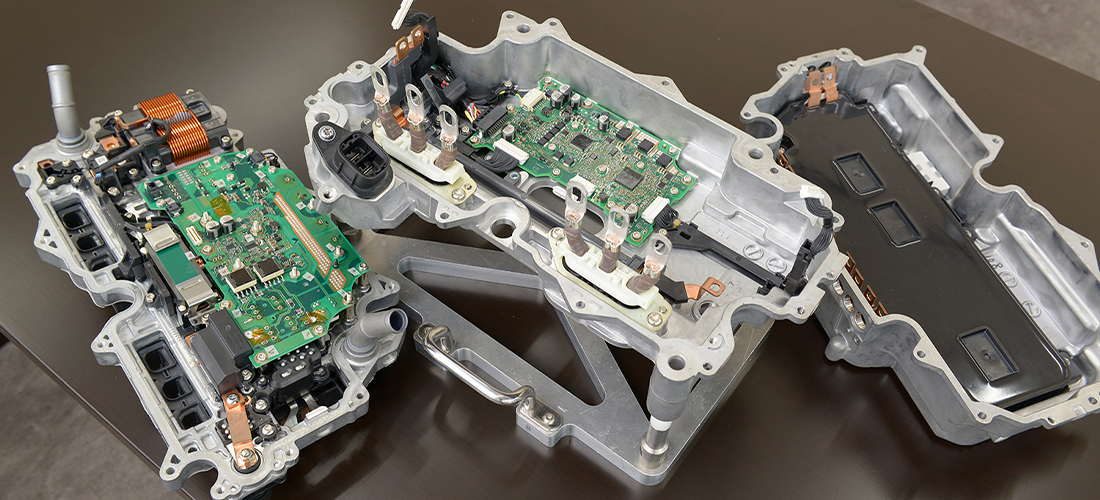

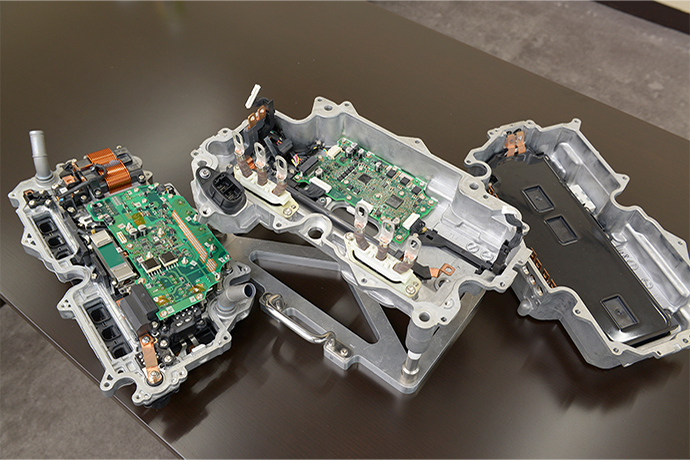

私が開発に携わったこの統合型のパワーユニットも、ハードウェア・ソフトウェア技術を駆使して実現した小型・軽量化の成果と言えます。

この技術は電気自動車(以下EV)の時代になっても使われるものなのでしょうか。

植中さん:もちろん、これらのインバーターの技術はHEVやPHEVだけのものでなく、EVや水素自動車(FCV)にも使っていけるものです。

EVになるとさらに環境負荷が小さくなるのでしょうか。

植中さん:環境負荷に関しては、電気自動車が一番いいかというと悩ましいですね。どうやってその電気が作られたのかということまで考えて、もう少し公平に車の環境負荷を考えないといけないのではと思います。最近では「Well to Wheel(油田から車輪まで)」という考え方があって、車を動かすためのエネルギーがどのように作られたかを考えることも環境問題としては重要だと思います。

世界最小クラスの制御装置「IPU」の開発、量産化に成功

第4世代のIPU(パワーユニット)

植中さんが開発に関わった製品には具体的にどのようなものがありますか。

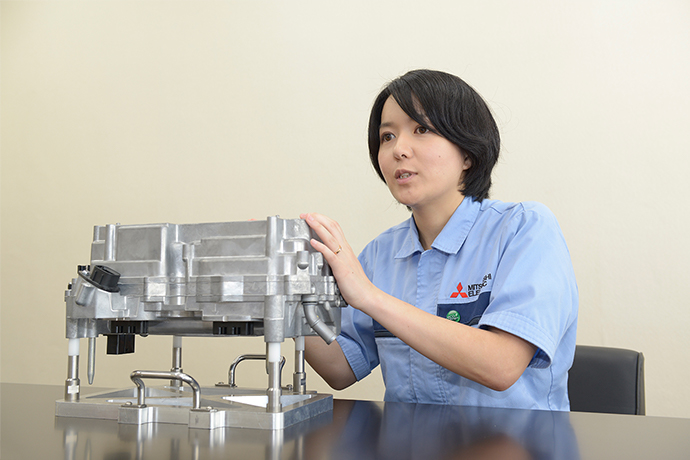

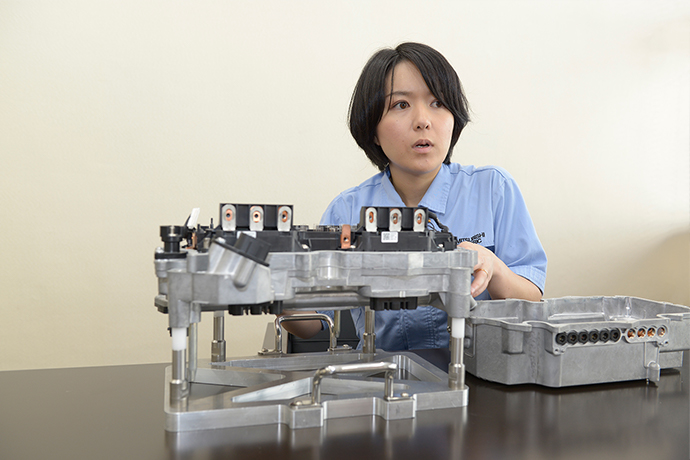

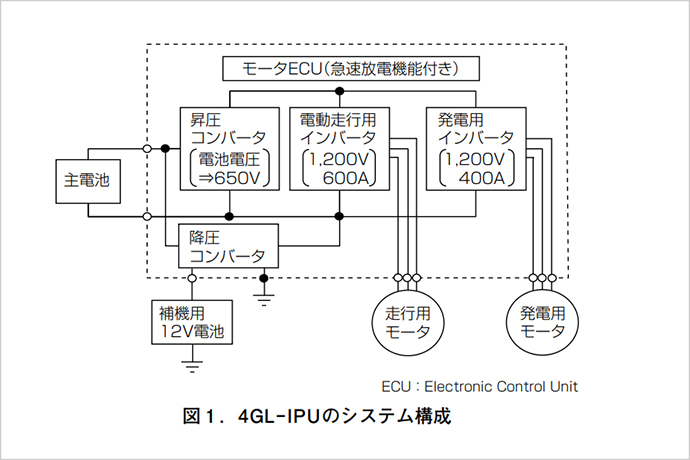

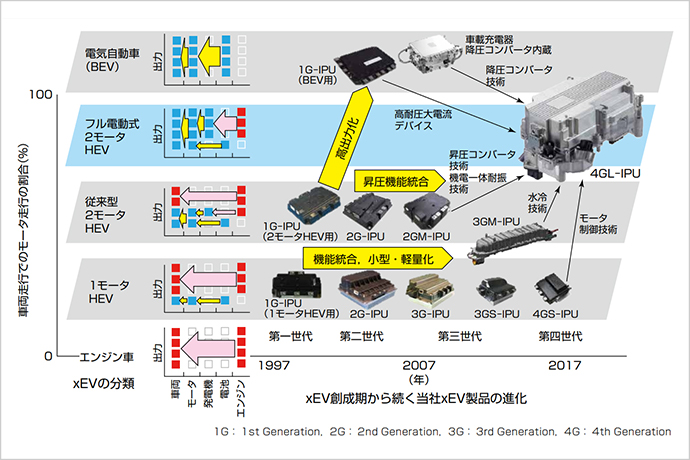

植中さん:最近ではHEVでも低~中速だけでなく、高速でもモーターでのフル走行が可能なタイプが求められています。2018年の量産化まで、高速域でもモーターでの走行が可能となる2モーターシステムに対応した第4世代のIPU(Intelligent Power Unit)※3の開発にかかわりました。これは出力密度として世界最小の車載用インバーター(2019年現在)でもあります。その中でも特に電池の電圧を昇圧するコンバータの制御設計を担当しました。

- ※3 IPU(Intelligent Power Unit):第4世代のパワーユニット。詳しくは次の図を参照。

昇圧コンバータというのはどんな働きをするものなのですか。

植中さん:一般的にHEVやPHEVのバッテリーは400V以下の電圧を使うことが多いですが、例えばインバーターの入力電圧が200Vだとモーターはそれに相当したパワー(低~中速域のみ)しか出せません。一方、入力電圧を上げることが出来れば、モーターのパワーをさらに引き出すことができます。バッテリーを多く搭載することで電圧を上げることが可能ですが、コストや搭載場所・重量の問題が発生します。そこで「昇圧コンバータ」が活躍します。たとえば入力電圧を600Vまで昇圧することができれば、高速域でもモーターでの走行が可能になります。

それは三菱電機だけの技術なのでしょうか。

植中さん:昇圧するというコンセプトはトヨタ、ホンダなどのカーメーカーはやってきましたが、第4世代のIPU(パワーユニット)では当社独自の回路方式を採用しています。

このタイプは世界最小ということですが、従来機種と比べてどう違うのでしょうか。

植中さん:まず2つのモーターに対応しているということ、昇圧コンバータや降圧コンバータを搭載し、従来製品(4GS-IPU)に比べてモーター出力が約5倍、発電機出力を含めると約10倍と高出力になりました。環境負荷を抑えるためだけでなく、走る楽しみも両立させ、小型化によって車内の空間も広くできるというメリットがあります。

これまでに開発にかかわった製品や技術で特に苦心をしたところはどのようなところでしょうか。または成果として満足したものがあれば教えてください。

植中さん:やはり、今ご紹介した第4世代のIPU(パワーユニット)は私が唯一量産化にまで携わった製品ですし、当社の車載用インバーターの中でも昇圧コンバータを搭載した初めての機種ですので最も苦心しました。合格点をどこにつけたらいいのか、どういうポイントで設計したらいいかという知見もなくゼロからの開発だったので、設計基準を作っていくのが非常に難しかったです。無事量産されて車両に搭載されたのを見届けることができたので、苦労した分、達成感がありますね。

他の部署と連動して製品開発を行うことはありますか。もしくは意見交換をする場などはありますか。

植中さん:インバーターの将来技術の開発は、当社のコンポーネント製造技術センター、先端技術総合研究所、自動車機器開発センターと連携して取り組んでいます。それらの部署はモーター、インバーター、コンバータの専門のエンジニアがいて他の製作所の技術を横通ししたり、共同で実験を実施したりします。

他部署の技術を使えるというのは御社の強みですね。

植中さん:はい。ここに搭載されている半導体素子やモジュール化技術に関しても、エアコンだったり、電鉄、電力系統だったり、いろいろなところに使われていた技術を使っています。これまで培ってきた技術を土台に車のインバーターも開発されたのです。

やはり新車を開発する際に製品を開発することが多いのでしょうか。

植中さん:フルモデルチェンジ、マイナーチェンジのどちらもありますが、近年はほとんどの車種がハイブリッドタイプを備えているので、従来ガソリン車のみだった車種のハイブリット化に関わることが多いです。

現在、自動車業界では自動運転など新しい技術がどんどん導入されていますが、例えばお子さんを持つ女性が車を利用する上で重視した方がいいというポイントがあればアドバイスをお願いします。

植中さん:ひとつは安全性、自動ブレーキシステムなどです。あとは、将来子供をもつとしたら乗り降り、乗り心地を重要視するかと思います。EVは静かですし揺れもあまりないので、子供を寝かしつけるにもいいかもしれません。低速からの加速もスムーズですし。もちろん燃費も気になりますが、車両価格とのバランスも大事ですね。

各国で急拡大する燃費規制、電動化

姫路製作所では海外の生産拠点もたくさんありますが、各国ごとに環境対応はどのように異なりますか。

植中さん:燃費規制、CO2排出量規制の考え方はそれぞれの国・地域で様々です。例えば欧州では内燃機関(ガソリンエンジン)のみで走行する車両の販売禁止が各国の方針として打ち出され、PHEV、EVなどの電動化シフトが急加速しています。また、中国では「企業平均燃費規制※4」と「NEV※5車両の販促義務化」を織り込んだ「NEV法」の施行が公表されており、各社電動化対応を急加速しています。

- ※4 企業平均燃費規制:自動車の燃費規制で、車種別ではなくメーカー全体で出荷台数を加味した平均燃費を算出し、規制をかける方式。ある特定の車種では燃費基準を達成できなくても、そのほかの車種の燃費を向上させることでカバーすることが可能になる。

- ※5 NEV(New Energy Vehicle):電気自動車・燃料電池車のように、主な電力を化石燃料以外で賄う自動車

パリ協定※6などをとらえて各国のCO2排出量の規制は非常に厳しいですね。

植中さん:欧州などは今に比べて2030年では半分の目標と非常に厳しいです。でも目標を達成していかないとカーメーカーが罰金を払うことになるなど制裁が課せられます。

- ※6 パリ協定:世界の平均気温の上昇を産業革命前の 2℃未満(努力目標 1.5℃)に抑え,21世紀後半には温室効果ガスの排出を実質ゼロにすることを目標とする、2020年以降の地球温暖化対策の国際的枠組みを定めた協定

各国で電動化シフトが拡大していますが、カーメーカーごとに電動化車両の方向性も異なるのですよね。

植中さん:はい、一言でハイブリッドと言っても、メーカーごとにいくつかの制御方式に分けられます。エンジンの動力が、発電用と駆動用に分割されるものや、エンジンは発電用として活用し、その電力を使用して電動モーターの力で走る方式など3分類ぐらいに分けられます。ですから当面は車メーカーの得意分野を活かしながら、車の向け先ごとにあまりコストのかからないシステムにしていく。車両販売価格が高いと市場が限られてしまうので、各国の規制問題とシステムを見極めながら考えていくのが重要だと思います。

日本でも2030年までに、新車販売に占めるEV、HEV、PHEVなどの割合を5~7割とするという目標が掲げられています。こういったさまざまな市場変化をとらえ、今後、どのような技術の開発を目指したいと考えていらっしゃいますか。

植中さん:今お話したように各国の燃費規制やCO2排出量の規制が厳しくなる中で、カーメーカーは各自の得意分野を活かした様々なシステムを導入しています。そのためインバーター設計も多品種化しています。今後もさらに多様化すると予測されますので、いろいろな製造ラインを同じラインで流せるように設計側でも心掛けるようにしています。例えば大型インバーターと小型インバーターを同じ生産ラインで製造できる「共通化」を意識した技術開発です。

新たに建設された姫路製作所の新実験棟もそういったことに対応するものですか。

植中さん:今までお話したように世界各国で需要拡大が見込まれるHEVやEVなどの電動車両の普及が急加速しています。それに対応するため、電動車両用モーターやインバーターの開発体制を強化するものだと聞いています。いままで分散してやっていた実験などもここで集約して行えるので効率的になると思います。

三菱電機グループは「エコチェンジ」を環境ステートメントとして掲げていますが、植中さんのお仕事ではそれにどのように貢献できると思いますか。

植中さん:エコに直結している部署ですので、環境への意識は仕事する上でもいつもあります。これまではカーメーカーが描いている車に対する部品を作ってきたのですが、これからは私たちなりにカーメーカーに提案していけるステージがあるのではないかと思います。たとえば、当社は総合電機メーカーなので、家や家電、HEMSなどのエネルギーマネージメントシステムとどう連携していけるか、そういった提案もできるのではと思います。カーメーカーとの繋がりを密に維持しながら、自分たちの方に引き寄せてエコチェンジを提案する、そういったことにもトライしていきたいと考えています。

ガソリン車から電動車へと大きく変革している自動車。その頭脳部を設計するという大きな課題を背負った植中さんの毎日は、さぞ充実しているのではと想像します。インタビューでもご自身の開発された製品の説明には熱が入り、切れのいいお話にはどれだけ熱意をもってお仕事をされているかが伝わってきました。一方で、未来を見据えた次世代の製品についても考えていきたいという想いには、先端技術総合研究所で培った研究者魂を感じました。充実した日々を支えているのは、やはりご主人や愛犬との時間のようです。インバーターとは違ってオンオフを明確にした暮らしがここでは役立っているようでした。